Page 126 - 摩擦学学报2025年第5期

P. 126

760 摩擦学学报(中英文) 第 45 卷

[11]

钟浩 对不同焊接方式接头不平顺进行研究,发现铝 下方5 mm处取圆环试样,试样直径60 mm,厚度10 mm;

热焊接头不平顺明显大于闪光焊,同时对接触光带的 车轮试样取自标准车轮踏面以下5 mm深度处,尺寸与

[12]

影响也大于闪光焊. 张欣超等 研究焊接区钢轨的次 钢轨试样相同,将车轮试样外圆周加工成高度6 mm、宽

表面的疲劳裂纹扩展,同时获取实时应变特性,发现 度5 mm的阶梯状,即滚动接触的线接触宽度为5 mm,

[13]

焊缝区裂纹更容易扩展. Peng等 在实验室对比研究 上试样为钢轨,下试样为车轮,车轮试样为主动轮,轮

2种闪光焊接头的磨损特性,发现U71MnG接头在高 轨试样尺寸如图1所示.

[14]

速下比U71MnK接头的服役性能更好. 谢旭辉等 分 试验在常温干态下进行,模拟轴重25 t,由赫兹接

别对焊缝材料以及母材材料进行研究,分析材料在滚 触理论计算得到接触应力1 215 MPa ,车轮转速为

[19]

动过程中的演变行为,发现焊缝区容易产生犁沟乃至 500 r/min,蠕滑率为1%,循环次数为1×10 ,试验过程中每

5

[15]

波磨. 蒋文娟等 通过小比例的滚动试验发现在初期 组进行1次重复试验. 试验前后均通过超声波清洗试样,

焊缝的耐磨性优于母材,随着循环次数的增加焊缝磨

采用电子天平(JA4103)测量试验前后质量,计算钢轨

损量大于母材. 向鹏程等 对2种热处理钢轨焊接接

[16]

磨损率;采用维氏硬度仪(MVK-H21,日本)测量试样

头进行冲击试验,发现在硬度最低的热影响区损伤

硬度;采用光学显微镜(OM,KEYENCE VHX-6 000,日

最为严重. Shi等 在焊接接头处进行激光淬火和冲击

[17]

本)和扫描电子显微镜(SEM,Phenom Pro-SE,荷兰)分

强化处理,改善钢轨焊接接头性能,发现激光淬火增

[20]

析试样表面损伤形貌、剖面塑性变形及疲劳裂纹 .

强钢轨耐磨性,激光冲击强化同时增强耐磨性和抗

1.2 试验材料

疲劳损伤性能.

试验钢轨材料为2种热轧钢轨材料以及1种热处

国内外的研究主要集中于现场钢轨焊接接头的

理新型钢轨材料,编号为1#钢轨、2#钢轨和3#钢轨,焊

缺陷问题,或是对比母材和焊接接头的磨损和损伤性

接方式均为闪光焊,热影响区对称分布于焊缝两侧,3种

能,对于焊接区的滚动接触磨损和损伤特性的研究还

钢轨材料的主要化学成分列于表1中. 3种钢轨材料含

较少. 本文中通过模拟试验,研究了3种不同材料闪光

焊焊接接头的滚动接触磨损和损伤特性,对比分析不 碳量依次降低,3#钢轨中额外加入Cr和Cu等金属元

同区域的硬度、微观组织以及磨损和损伤情况,明确 素,能够改善钢轨的焊接性能,抵制珠光体的球化,同时

[21]

了不同钢轨焊接接头的滚动磨损和损伤特性. 研究结 提高韧性和耐腐蚀性 . 图2所示为3种焊接接头试样上

果可为改进焊接工艺,提高接头性能提供理论依据. 的纵向硬度值,测量间隔为2 mm,在焊缝中心处的硬度

值较低,两侧热影响区的硬度较大,在远离焊缝中心

1 试验部分 处时又有降低的趋势,3种钢轨焊接接头试样的平均

1.1 试验方法 硬度依次降低,图2中虚线表示试样的母材硬度(PM).

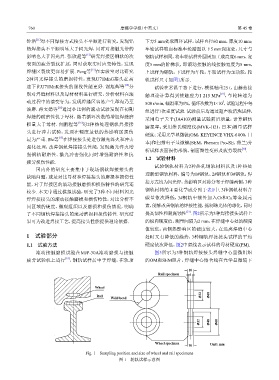

滚动接触磨损试验在MJP-30A滚动磨损与接触 图3所示为3种钢轨焊接接头焊缝中心显微组织

[18]

疲劳试验机上进行 ,钢轨试样居中于焊缝,在轨顶 的OM和SEM照片,焊缝中心熔合线在光学显微镜下

10

Rail specimen 5

Wheel

Rail Weld bead Φ32 Φ60

Φ32 Φ48 Φ60

Wheel specimen Unit: mm

10

Fig. 1 Sampling position and size of wheel and rail specimens

图 1 轮轨试样示意图