Page 79 - 摩擦学学报2025年第4期

P. 79

第 4 期 于文峰, 等: 高速列车用闸片摩擦学行为与磨损寿命研究 567

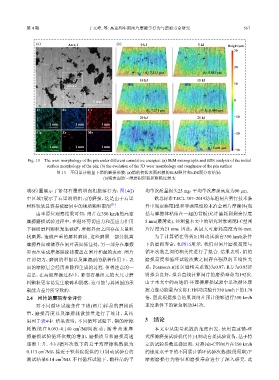

(a) Area 1 (b) 0 kJ 5 kJ Height/μm

30

20

R a : 7.213 μm R a : 5.583 μm

10 kJ 15 kJ

Area 2 10

1 mm 0

O Fe Cr R a : 7.271 μm R a : 6.880 μm

20 kJ 25 kJ −10

1 mm 1 mm 1 mm

Cu Zr Mo −20

1 mm 1 mm 1 mm R a : 7.356 μm R a : 7.681 μm −30

Fig. 13 The wear morphology of the pin under different cumulative energies: (a) SEM micrographs and EDS analysis of the initial

surface morphology of the pin; (b) the evolution of the 3D wear morphology and roughness of the pin surface

图 13 不同累计能量下销的磨损形貌:(a)销的初始表面形貌的SEM照片和EDS面分布结果;

(b)销表面的三维磨损形貌和粗糙度演变

域6位置展示了紧邻石墨的增强相脱落行为,图14(l) 均单次质量损失25 mg,平均单次磨损高度为90 μm.

中区域7展示了石墨润滑组元的磨损,这是由于石墨 铁总标准TJ/CL 307–2019动车组闸片暂行技术条

[23]

材料较软且容易被磨屑中的硬质颗粒犁削 . 件中规定燕尾I型和非燕尾型粉末冶金闸片摩擦体(包

由半原位观察结果可知,闸片在350 km/h的高速 括与摩擦体粘结在一起的背板)允许磨耗到剩余厚度

摩擦磨损试验过程中,在循环剪切应力和压应力作用 5 mm(最薄处). 经测量本文中的研究对象燕尾I-C型闸

下硬质磨料颗粒发生破碎,摩擦界面之间存在大量粒 片厚度为21 mm,因此,其最大可磨耗高度为16 mm.

状磨屑,造成严重的磨料磨损. 这些磨屑一部分脱离 为了计算销在等效1:1制动试验台350 km/h条件

摩擦界面或储存在闸片表面低洼处,另一部分在摩擦 下的磨损寿命,如图15所示,我们对闸片磨损高度与

界面压实成摩擦膜涂抹覆盖在闸片和盘的表面. 闸片 循环次数之间的相关性进行了拟合. 结果表明,销的

在剪切力、磨屑的犁削以及摩擦副的黏着作用下,表 磨损高度和循环试验次数之间存在强烈的正线性关

面的摩擦层会经历去除和生成的过程. 值得注意的一 系,Pearson's r(皮尔逊相关系数)为0.97,R方为0.95证

点是,在高能摩擦过程中,紧邻石墨组元的大尺寸磨 明拟合良好,拟合直线计算闸片的磨损寿命为192次.

料颗粒更容易发生破碎和脱落,这可能与其周围的承 由于本文中的高速销-环摩擦磨损试验中单次循环摩

载能力差异所导致的. 擦力做功能量为实际1:1制动试验台350 km/h下的1.78

2.4 闸片的磨损寿命评价 倍,因此根据拟合结果该闸片预计能够进行350 km/h

对不同循环试验条件下销(闸片)样品的磨损质 速度条件下的紧急制动341次.

量、磨损高度以及摩擦耗散能量进行了统计,其结

果列于表4中. 结果表明,不同循环试验下,销的摩擦 3 结论

3

耗散能在0.093~0.140 cm /MJ间波动;随着高速摩 本文中从能量耗散的角度出发,使用高速销-环

擦磨损试验循环次数的增加,磨损质量和磨损高速 式摩擦磨损试验机代替1:1制动台架试验设备,基于特

逐渐上升. 不同循环次数下的总平均摩擦耗散能为 定的试验参数选择原则,对燕尾I-C型闸片在350 km/h

3

0.113 cm /MJ,接近于铁科院提供的1:1制动试验台的 的速度水平下的不同累计循环试验次数(服役周期)下

3

测试结果0.14 cm /MJ. 不同循环试验下,销样品的平 摩擦磨损行为特征和磨损寿命进行了深入研究. 此