Page 57 - 摩擦学学报2025年第4期

P. 57

第 4 期 易美荣, 等: 镀铜Ti 3 SiC 2 和石墨双相增强铜基复合材料的制备及摩擦学性能研究 545

(a) (b)

50 μm 30 μm

(c) (d)

30 μm 30 μm

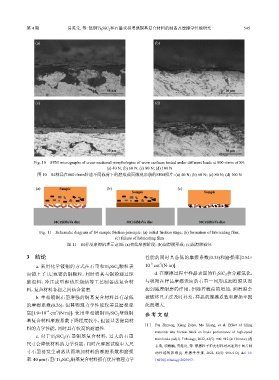

Fig. 10 SEM micrographs of cross-sectional morphologies of worn surfaces tested under different loads at 800 r/min of S4:

(a) 40 N; (b) 60 N; (c) 80 N; (d) 100 N

图 10 S4样品在800 r/min转速不同载荷下的磨痕截面微观形貌的SEM照片:(a) 40 N;(b) 60 N;(c) 80 N;(d) 100 N

(a) Sample (b) (c)

Sample Sample

30CrSiMoVa disc 30CrSiMoVa disc 30CrSiMoVa disc

Fig. 11 Schematic diagram of S4 sample friction principle: (a) initial friction stage; (b) formation of lubricating film;

(c) failure of lubricating film

图 11 S4样品摩擦机理示意图:(a)初始摩擦阶段;(b)润滑膜形成;(c)润滑膜破坏

3 结论 性能的同时具备低的摩擦系数(0.35)和磨损率[0.54×

−6 3

a. 采用化学镀铜的方式在石墨和Ti SiC 颗粒表 10 cm /(N·m)].

3

2

面镀上了1层致密的铜颗粒,同时将其与铜粉通过球 d. 在摩擦过程中样品表面的Ti SiC 会分解氧化,

3

2

磨混料、冷压成型和热压烧结等工艺制备成复合材 与吸附在样品摩擦表面的石墨一同形成润滑膜从而

料,复合材料各相之间结合紧密. 起到减摩耐磨的作用,但随着载荷的增加,润滑膜会

b. 单相镀铜石墨增强的铜基复合材料具有最低 被破坏且无法及时补充,样品的摩擦系数和磨损率因

的摩擦系数(0.26),但其物理力学性能较差且磨损率 此而增大.

3

−6

高[1.9×10 cm /(N·m)],使用单相镀铜Ti SiC 增强铜

2

3

参 考 文 献

基复合材料摩擦系数下降程度较小,但能显著提高材

[ 1 ] Fan Zhiyong, Xiang Zaiyu, Mo Jiliang, et al. Effect of filling

料的力学性能,同时具有较高的耐磨性.

materials into friction block on brake performance of high-speed

c. 对于Ti SiC /石墨铜基复合材料,过大的石墨 train brake pad[J]. Tribology, 2022, 42(5): 900–912 (in Chinese) [范

3

2

尺寸会降低材料的力学性能,同时在摩擦试验中大尺

志勇, 项载毓, 莫继良, 等. 摩擦粒子填充材料对高速列车闸片制

寸石墨易发生剥落从而增加材料的摩擦系数和磨损 动性能的影响[J]. 摩擦学学报, 2022, 42(5): 900–912]. doi: 10.

率. 40 μm石墨/ Ti SiC 铜基复合材料拥有优异物理力学 16078/j.tribology.2021097.

3

2