Page 52 - 摩擦学学报2025年第4期

P. 52

540 摩擦学学报(中英文) 第 45 卷

2 结果和讨论 (200)、(220)和(311)晶面的峰,其结果说明通过化学镀

铜成功在石墨颗粒和Ti SiC 表面镀上了1层铜颗粒.

2

3

2.1 微观结构表征

图3所示为热压烧结制备的铜基复合材料表面形

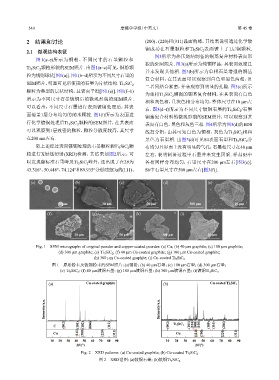

图1(a~e)所示为铜粉、不同尺寸的石墨颗粒和

貌的SEM照片. 图3(a)所示为纯铜样品,其表面致密且

Ti SiC 颗粒形貌的SEM照片. 由图1(a~e)可见,铜粉颗

3

2

并未发现其他相. 图3(b)所示为单相石墨增强的铜基

粒为规则球状[图1(a)]. 图1(b~d)所示为不同尺寸石墨的

复合材料,在其表面可以观察到白色和黑色两相,且

SEM照片,明显可见所使用的石墨为片状结构. Ti SiC

3 2

二者间结合紧密,并未观察到明显的孔隙. 图3(c)所示

颗粒为典型的层状结构,且表面平滑[图1(e)]. 图1(f~h)

为单相Ti SiC 增强的铜基复合材料,在其表面有白色

2

3

所示为不同尺寸石墨镀铜后的微观形貌的SEM照片.

相和灰色相,且灰色相分布均匀,整体尺寸在10 μm左

可以看出,不同尺寸石墨进行表面镀铜处理后,其表

右. 图3(d~f)所示为不同尺寸镀铜石墨的Ti SiC /石墨

3

2

面覆盖1层分布均匀的纳米颗粒. 图1(i)所示为表面进

铜基复合材料的微观形貌的SEM照片,可以观察到其

行化学镀铜处理后Ti SiC 颗粒的SEM照片,在其表面 表面有白色、黑色和灰色三相. 图4所示为图3(d)的EDS

3

2

可以观察到1层致密的颗粒,颗粒分散度较高,其尺寸 线扫分析,由其可知白色为铜相,灰色为Ti SiC 相和

2

3

在200 nm左右. 黑色为石墨相. 由图3(d)可见S4表面石墨和Ti SiC 分

3

2

取上述经过表面镀铜处理的石墨颗粒和Ti SiC 颗 布均匀且界面上没有明显的气孔,石墨相尺寸在40 μm

3

2

粒进行X射线衍射(XRD)检测,其结果如图2所示,可 左右,表明制备过程中石墨并未发生团聚. 样品S5中

以发现除标准石墨峰及Ti SiC 峰外,还出现了在2 θ为 各相同样分布均匀,石墨尺寸在200 μm左右[图3(e)].

3

2

43.316°、50.448°、74.124°和89.935°分别对应Cu的(111)、 S6中石墨尺寸在500 μm左右[图3(f)].

(a) (b) (c) (d) (e)

30 μm 30 μm 50 μm 300 μm 10 μm

(f) (g) (h) (i)

20 μm 50 μm 300 μm 10 μm

Fig. 1 SEM micrographs of original powder and copper-coated powder: (a) Cu; (b) 40 μm graphite; (c) 100 μm graphite;

(d) 300 μm graphite; (e) Ti 3 SiC 2 ; (f) 40 μm Cu-coated graphite; (g) 100 μm Cu-coated graphite;

(h) 300 μm Cu-coated graphite; (i) Cu-coated Ti 3 SiC 2

图 1 原始粉末及镀铜粉末的SEM照片:(a)铜粉;(b) 40 μm石墨;(c) 100 μm石墨;(d) 300 μm石墨;

(e) Ti 3 SiC 2 ;(f) 40 μm镀铜石墨;(g) 100 μm镀铜石墨;(h) 300 μm镀铜石墨;(i)镀铜Ti 3 SiC 2

(a) Cu-coated graphite (b) Cu-coated Ti 3 SiC 2

Intensity/a.u. Intensity/a.u.

(002) (002) Ti 3 SiC 2 (101) (104) (008) (105)

C (101) (200)(102) (004) (112) (109) (110)

Cu (111) (220) (311) Cu (111) (200) (220) (204) (311)

10 20 30 40 50 60 70 80 90 10 20 30 40 50 60 70 80 90

2θ/(°) 2θ/(°)

Fig. 2 XRD patterns: (a) Cu-coated graphite; (b) Cu-coated Ti 3 SiC 2

图 2 XRD谱图:(a)镀铜石墨;(b)镀铜Ti 3 SiC 2