Page 56 - 摩擦学学报2025年第4期

P. 56

544 摩擦学学报(中英文) 第 45 卷

峰为SiO . 根据XPS的结果,可以进一步证明样品磨损 随着载荷进一步增加到80 N,摩擦表面的润滑膜厚度

2

表面的润滑膜由Ti-Si氧化物组成. 明显增大,其厚度达到8 μm左右且较为连续[图10(c)].

2.5 磨屑分析 当载荷提高到100 N时,观察到摩擦表面的润滑膜遭

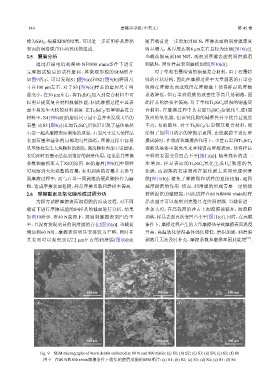

通过扫描电镜观察80 N和800 r/min条件下进行 到破坏,同时样品表面磨损加剧[图10(d)].

完摩擦试验后的试样磨屑,其微观形貌的SEM照片 对于单相石墨增强的铜基复合材料,由于石墨特

如图9所示. 可以发现S1 [图9(a)]和S2 [图9(b)]磨屑尺 殊的片状结构,因此在摩擦过程中大量剥落的石墨会

寸在100 μm左右. 对于S3 [图9(c)]样品的磨屑尺寸明 吸附在摩擦表面或残留在摩擦盘上使得样品的摩擦

显变小,在30 μm左右,将Ti SiC 加入到复合材料中可 系数降低,但石墨润滑膜的致密性不高且易剥落,因

2

3

以明显提高复合材料机械性能,因此摩擦过程中其表 此样品的磨损率偏高. 对于单相Ti SiC 增强的铜基复

3

2

面不易发生大块的材料剥落. 在Ti SiC /石墨铜基复合 合材料,在摩擦过程中其表面Ti SiC 会氧化生成1层

2

3

2

3

材料中,S4 [图9(d)]的磨屑尺寸最小且并未发现大量的 致密的氧化膜,但该氧化膜的减摩性并不优异且强度

石墨. 而S5 [图9(e)]在加Ti SiC 后依旧出现了基体裹挟 不高,易被破坏. 对于Ti SiC /石墨铜基复合材料,现

2

3

3

2

石墨一起从摩擦表面剥落的现象,石墨尺寸过大使样品 绘制了如图11所示的摩擦示意图. 在低载荷下进行摩

表面石墨和基体的局部均匀性降低,摩擦过程中容易 擦试验时,在载荷和摩擦热作用下,少量石墨和Ti SiC 2

3

从基体处发生大块颗粒的剥离,剥离颗粒内部石墨团聚, 逐渐从基体中剥离出来并残留在摩擦表面,使得样品

表明此时石墨无法起到很好的润滑作用,这也是其摩擦 平滑的表面变得凹凸不平[图11(a)]. 随着载荷的进一

系数和磨损率大于S4的原因. S6的磨屑[图9(f)]中同样 步增加,样品表面的Ti SiC 氧化生成1层致密的氧

2

3

可观察到大块完整的石墨,表明剥落的石墨并未参与 化膜,而剥落的石墨吸附在氧化膜上共同形成润滑

到摩擦过程中,而与石墨一同剥落的硬质颗粒作为磨 膜[图11(b)],避免了摩擦副和试样的直接接触,起到

粒,造成摩擦表面粗糙,样品摩擦系数和磨损率偏高. 减摩耐磨的作用. 然而,润滑膜的形成需要一定的载

2.6 摩擦截面及氧化膜形成过程分析 荷所提供的摩擦能,因此试样在80 N和800 r/min时样

为探究试样摩擦表面润滑膜的形成过程,对不同 品表面才可以观察到完整且连续润滑膜. 当载荷进一

载荷下进行摩擦试验的S4样品的截面进行分析,结果 步加大时,在高载荷的冲击下润滑膜被破坏,润滑膜

如图10所示. 在40 N载荷下,观察到摩擦表面凹凸不 剥落,样品表面再次变凹凸不平[图11(c)]. 同时,在高载

平,且没有发现明显的润滑膜的存在[图10(a)]. 当载荷 条件下,摩擦过程产生的大量摩擦热导致摩擦表面温度

增加到60 N时,摩擦表面明显变得较为平整,同时在 升高,高温软化使得基体强度降低,磨损加剧,润滑膜

[33]

其表面可以观察到1层2 μm左右的润滑膜[图10(b)]. 剥落且无法及时补充,摩擦系数和磨损率因此陡增 .

(a) (b) (c)

100 μm 100 μm 100 μm

(d) (e) (f)

100 μm 100 μm 300 μm

Fig. 9 SEM micrographs of worn debris collected at 80 N and 800 r/min: (a) S1; (b) S2; (c) S3; (d) S4; (e) S5; (f) S6

图 9 在80 N和800 r/min摩擦条件下收集的磨屑形貌的SEM照片:(a) S1;(b) S2;(c) S3;(d) S4;(e) S5;(f) S6