Page 54 - 《摩擦学学报》2021年第5期

P. 54

第 5 期 李纪强, 等: 齿轮传动微点蚀与热胶合竞争性失效机制研究 643

表 2 试验方案

Table 2 Test details

Batchnumber Part number Oil Torque/(N·m) Speed/(r/min) Hertzian stress/MPa

1-A Plain mineral oil 2 000 2 500 1 565

1 1-B Plain mineral oil 2 250 2 500 1 660

1-C Plain mineral oil 2 500 2 500 1 745

2-A Plain mineral oil 2 000 3 000 1 575

2 2-B Plain mineral oil 2 000 3 500 1 590

2-C Plain mineral oil 2 000 4 000 1 606

3 3-A Plain mineral oil 1 000 2 000 1 110

1

2

4 6

Pins need to be oiled on assembly

7

5

3

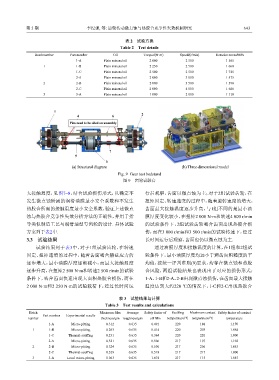

(a) Structural diagram (b) Three-dimensional model

Fig. 9 Gear test bedstand

图 9 齿轮试验台

大接触温度,见图7~8,结合试验损伤形式,以确定不 行后观察,齿面以微点蚀为主;对于2组试验齿轮,在

发生微点蚀所需的润滑油膜最小安全系数和不发生 扭矩固定、转速递变的过程中,随着旋转速度的增大,

热胶合所需的接触温度最小安全系数,验证上述微点 齿面最大接触温度逐步升高,与1组不同的是最小油

蚀与热胶合竞争性失效分析方法的正确性,并用于指 膜厚度变化较小,在扭矩2 000 N·m和转速4 000 r/min

导类似制造工艺与润滑油型号齿轮的设计. 具体试验 的试验条件下,2组试验齿轮啮合齿面出现热胶合损

方案列于表2中. 伤,而在3 000 r/min和3 500 r/min的试验转速下,经过

3.3 试验结果 长时间运行后观察,齿面也仍以微点蚀为主.

试验结果列于表3中,对于1组试验齿轮,在转速 通过油膜厚度和接触温度的计算,在1组和2组试

固定、扭矩递增的过程中,随着齿面啮合赫兹应力的 验条件下,最小油膜厚度均远小于两齿面粗糙度的平

逐步增大,最小油膜厚度逐渐减小,而最大接触温度 均值,按统一评判准则(9)要求,均存在微点蚀和热胶

逐步升高,在扭矩2 500 N·m和转速2 500 r/min的试验 合风险,两组试验结果也表现出了对应的损伤形式:

条件下,啮合齿面快速出现大面积热胶合损伤,而在 1-A、1-B和2-A、2-B出现微点蚀损伤,在齿面最大接触

2 000 N·m和2 250 N·m的试验载荷下,经过长时间运 温度达到大约220 ℃的情况下,1-C和2-C出现热胶合

表 3 试验结果与计算

Table 3 Test results and calculations

Batch Minimum film Average Safety factor of Scuffing Maximum contact Safety factor of contact

Part number Experimental results

number thickness/μm roughness/μm oil film temperature/℃ temperature/℃ temperature

1-A Micro-pitting 0.312 0.635 0.491 220 188 1.170

1 1-B Micro-pitting 0.263 0.635 0.414 220 203 1.084

1-C Thermal-scuffing 0.231 0.635 0.364 220 220 1.000

2-A Micro-pitting 0.321 0.635 0.506 217 197 1.102

2 2-B Micro-pitting 0.324 0.635 0.510 217 206 1.053

2-C Thermal-scuffing 0.329 0.635 0.518 217 217 1.000

3 3-A Local micro-pitting 1.063 0.635 1.674 217 115 1.887