Page 52 - 《摩擦学学报》2021年第5期

P. 52

第 5 期 李纪强, 等: 齿轮传动微点蚀与热胶合竞争性失效机制研究 641

1.0 2 000 N·m-2 500 r/min 0.8 2 000 N·m-3 000 r/min

0.9 2 250 N·m-2 500 r/min 0.7 2 000 N·m-3 500 r/min

Film thickness/μm 0.8 Film thickness/μm 0.5

2 000 N·m-4 000 r/min

2 500 N·m-2 500 r/min

0.6

0.7

0.6

0.5

0.4

0.4

0.3

0.3

0.2 0.2

0.1 0.1

0 0

−18 −12 −6 0 6 −18 −12 −6 0 6

Angle of rotation/(°) Angle of rotation/(°)

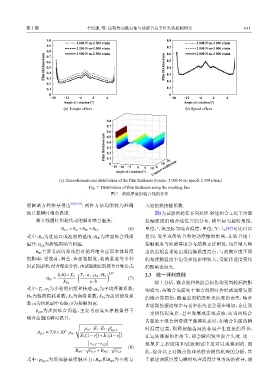

(a) Torque effect (b) Speed effect

0.8

0.7

Film thickness/μm 0.6

0.5

0.4

0.3

0.2

0.1

0 10 20

−15 −10 −5 0 5 10 Contact width/mm

0

Angle of rotation/(°)

(c) Three-dimensional distribution of the film thickness (torque: 2 000 N·m; speed: 2 500 r/min)

Fig. 7 Distribution of film thickness along the meshing line

图 7 油膜厚度沿啮合线的分布

滑雷诺方程推导得出 [20,22-24] . 两种方法均能较为准确 大轮的热接触系数.

地计算瞬时啮合温度. 图8为试验齿轮在不同扭矩-转速组合工况下齿面

渐开线圆柱齿轮传动的瞬时啮合温度: 接触温度沿啮合线位置的分布,横坐标为旋转角度,

(6) 单位:º,纵坐标为啮合温度,单位:℃. 与图7对比可以

θ B,Y = θ oil +θ M ′ +θ fl,Y

式中: θ oil 为进油口或油池的温度; θ M ′为齿面啮合残留 看到,受单双齿啮合和滑动摩擦的影响,在啮合线上

温升; θ fl,Y 为齿轮副啮合闪温. 接触温度与油膜厚度分布趋势正好相反,均在啮入啮

θ M ′主要考虑闪温残留对循环啮合齿面本体温度 出的齿根齿顶处出现接触温度高点,与油膜厚度不同

的影响,受载荷、滑差、齿面粗糙度、油液黏度等多种 的是接触温度不但受扭矩影响较大,受旋转速度变化

因素的影响,结合理论分析,由试验测定的拟合计算公式: 的影响也较大.

( )0.72 2.3 统一评判准则

8.40× X S T 1 ·n 1 ·µ m · H V

θ M ′ = · (7)

X Ca a·b 综上分析,微点蚀和热胶合损伤均受齿轮润滑影

式中:T 、n 为小轮的扭矩和转速; µ m为平均摩擦系数; 响较大,两啮合齿面处于混合润滑时会形成逐渐发展

1

1

H V 为载荷损耗系数; X S 为润滑系数; X Ca为齿顶修缘系

的微点蚀损伤,随着齿面精度和光洁度的丧失,啮合

数;a为齿轮副中心距;b为接触齿宽.

齿轮副的振动噪声与功率损失也会逐步增加,在达到

θ fl,Y 为齿面啮合闪温,主要考虑高压摩擦条件下

一定损伤程度后,甚至发展成宏观点蚀;而当两啮合

啮合齿面的瞬时温升:

齿面处于混合润滑或干摩擦状态时,如啮合齿面的瞬

√

ρ n,Y · E 1 · E 2 · p 3 时温度过高,则两接触齿面的金属产生直接的焊合,

4 dyn,Y

θ fl,Y = 7.9×10 ·µ m · ( ) ( )

E 2 1−ν + E 1 1−ν 2 在运转撕裂的作用下,即会瞬间发生胶合失效. 这一

2

1 2

ν r1,Y −ν r2,Y 现象在工程应用和试验测试中是可以观察到的. 因

· √ √ (8)

B M1 · ν r1,Y + B M2 · ν r2,Y 此,综合以上对微点蚀和热胶合损伤机理的分析,基

式中: p dyn,Y 为局部赫兹接触应力; B M1 和 B M2 为小轮与 于前述油膜厚度与瞬时啮合温度计算方法的推导,通