Page 49 - 《摩擦学学报》2021年第5期

P. 49

638 摩 擦 学 学 报 第 41 卷

Normal

Load

Tangential Conact stress Material

Rolling Hardness

Motion

Sliding

Local feature Strength

Base oil Thickness ratio Micro-pitting Properties

Lubricity Residual

Additives stress

Size

Micro crack Plasticity

Geometry

Profile

Sliding speed Modification

Toughness

Texture

Roughness

Finish

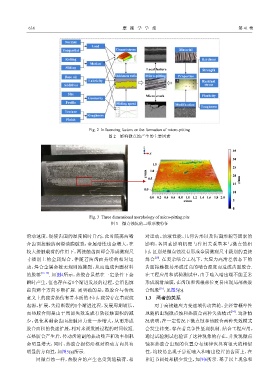

Fig. 2 Influencing factors on the formation of micro-pitting

图 2 影响微点蚀产生的主要因素

z

35

x

30

1.5

25

y/mm 1.0 20

0.5 z/mm

15

0.0

10

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0

x/mm 5

0

Fig. 3 Three dimensional morphology of micro-pitting pits

图 3 微点蚀坑的三维形貌特征

滑动速度,促使齿面的温度瞬时升高,此时隔离两啮 对运动、油液性能、几何齿形以及齿面形貌等因素的

合齿面接触的润滑油膜破裂,金属活性也会增大,在 影响,各因素影响机理与作用关系基本与微点蚀相

较大接触载荷的作用下,两接触齿面即会形成微观尺 同,区别是微点蚀没有形成金属微观尺寸级别的直接

[19]

寸级别上的金属焊合,伴随着两齿面持续的相对运 焊合 . 在复杂啮合工况下,大应力高滑差状态下的

动,焊合金属会被无规则地撕裂,从而造成齿面材料 齿面接触极易形成过高的啮合温度而造成齿面胶合.

的脱落 [16-19] . 如图4所示,热胶合虽然在一定条件下会 在工程应用和试验测试中,由于啮入啮出端不能正常

瞬时产生,但也存在着1个渐进发展的过程,会沿齿廓 形成润滑油膜,在齿顶和齿根部位更易出现局部热胶

[16]

齿向两个方向不断扩展. 需明确的是,热胶合与传统 合现象 ,见图5(b).

意义上的疲劳损伤有着本质的不同,疲劳存在着裂纹 1.3 两者的关系

起源、扩展、失稳断裂的1个渐进过程,发展周期较长, 对于高接触应力变速域传动齿轮,会经常概率性

[14]

而热胶合则是由于局部失效造成有效接触面积的减 地随机出现微点蚀和热胶合两种失效模式 . 这种情

少,促使其剩余齿面接触应力进一步增大,从而形成 况表明:在一定情况下微点蚀和热胶合两种失效模式

胶合面积的快速扩展,相对来说发展过程的时间较短. 会发生转变,存在着竞争性呈现机制. 结合工程应用,

在热胶合产生后,传动齿轮副的振动噪声和功率损耗 通过试验测试也验证了这种现象的存在,并发现微点

会明显增大,同时,热胶合损伤沿相对滑动方向具有 蚀和热胶合出现的位置分布规律也具有很大的相似

明显的方向性,如图5(a)所示. 性,均较易出现于靠近啮入和啮出位置的齿面上,在

同微点蚀一样,热胶合的产生也受到递载荷、相 靠近节圆处却极少发生,如图6所示. 基于以上现象和