Page 137 - 《摩擦学学报》2021年第5期

P. 137

726 摩 擦 学 学 报 第 41 卷

基本参数产生的影响. 首先确定圆形微织构区域表达 66 Maximum pressure Bearing capacity 4.6

式,如图1(b)所示,以(5,5)点作为圆形微织构的中心, 4.5

假 设 微 织 构 半 径 为 R, 则 圆 形 微 织 构 表 达 式 为 62 4.4

4.3

(φ−5) +(y−5) ⩽ R . 根据圆形在网格上的分布规律, Maximum pressure/kPa 58 4.2

2

2

2

2

令R 分别等于0(圆点微织构,近似等于0)、1、2、4、5、 4.1 Bearing capacity/N

8、9、13,圆形微织构中心之间的距离为10,无量纲微 54 4.0

织构深度为H =0.03. 从而求解油膜最大压力、承载力 3.9

p

及摩擦力等参数随微织构尺寸的变化规律. 50 3.8

Smooth 0 1 2 4 5 8 9 13

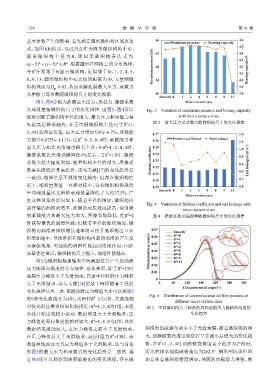

图3、图4分别为油膜最大压力、承载力、摩擦系数 Micro texture size

及端泄量随微织构尺寸的变化规律. 由图3、图4可以 Fig. 3 Variation of maximum pressure and bearing capacity

观察到随着微织构半径的增大,最大压力和承载力呈 with micro texture sizes

2

先提高后降低趋势,在无量纲微织构半径尺寸R =1、 图 3 最大压力及承载力随微织构尺寸的变化规律

2、4时获得最优值,最大压力增加5.8%~6.7%,承载能 0.37 1.4

2

力提升0.675%~1.11%,在R =0、5、8、9时,承载能力和 0.36 Friction coefficient End leakage 1.2

最大压力相比光滑轴承略有上升;在R =1、2、4、5时, 0.35 1.0

2

2

摩擦系数比光滑油膜降低1%左右,当R =13时,摩擦 0.34 0.8

系数突然大幅度增加,随着织构半径的增大,摩擦系 Friction coefficient 0.33 0.6 End leakage/(cm 3 /s −1 )

数呈先降低后升高趋势,这与文献[17]的变化趋势是 0.32 0.4

一致的;端泄量呈不规则变化趋势,但存在微织构情 0.31 0.2

0.30

况下,端泄量数值一直相对较小,这些微织构轴承的

0.29 0.0

Smooth 0 1 2 4 5 8 9 13

平均端泄量比光滑轴承端泄量降低了大约37.5%. 产

Micro texture size

生这种现象的原因如下:随着半径的增加,微织构内

Fig. 4 Variation of friction coefficient and end leakage with

部存储的润滑剂增多,油膜的动压效应提高,使油膜 micro texture sizes

2

的承载能力和最大压力增大,摩擦系数降低,在R =2 图 4 摩擦系数及端泄量随微织构尺寸的变化规律

时获得最优的润滑性能;但随着半径的继续增加,微

织构内润滑油体积增长速率明显快于微织构出口面 0.07 Smooth

2

积增加速率,导致堆积在微织构内部的润滑油产生反 0.06 R =0

R =1

2

2

向涡流现象,对油膜的润滑性能起到消极作用,因此 0.05 R =2

2

R =4

2

在最优位置后,微织构的尺寸越大,润滑性能越差. Dimensionless pressure 0.04 R =5

R =8

2

2

图5为微织构轴承轴向中间截面位置产生的油膜 0.03 R =9

2

R =13

2

压力随周向角度的分布规律. 总体来看,除了R =13时 0.02

0.01

油膜压力峰值小于光滑轴承,其余半径时的压力峰值

0

大于光滑轴承,这与文献[18]的最大峰值随着半径的 0 60 120 180 240 300 360

Circumferential angle/(°)

变化规律基本一致. 依据油膜压力峰值大小可以将图5

Fig. 5 Distribution of circumferential oil film pressure at

2

的9条变化曲线分为4组,光滑和R =1为1组,其曲线相

different micro texture sizes

对较光滑且数值结果比较接近;R =1、2、4为1组,本组 图 5 不同微织构尺寸轴承的周向油膜压力随轴向角度的

2

曲线开始出现较小波动,数值明显大于光滑轴承,压 变化趋势

2

力峰值处周向角度值相对较大;R =5、8、9为1组,该组

数据结果波动较大,在压力峰值之前小于光滑轴承, 织构时的破裂角明显小于光滑油膜;随着微织构的增

2

在压力峰值后大于光滑轴承;最后1组为R =13时,该 大,油膜破裂角度出现位置呈先减小后增大的变化趋

2

数值曲线波动大且最大峰值小于光滑轴承,这与前述 势,在R =1、2、4时油膜破裂角度最小值在242°附近,

的图3的最大压力和承载力的变化趋势是一致的. 通 而光滑轴承油膜破裂角度为262.5°. 圆形凹坑半径增

过图5还可以观察到油膜破裂角的变化规律,存在微 加意味着微织构密度增加,油膜的承载能力增强,摩