Page 138 - 《摩擦学学报》2021年第5期

P. 138

第 5 期 王丽丽, 等: 微织构尺寸对轴承摩擦磨损性能的影响 727

擦系数降低;当微织构密度增大到一定范围后,微织 3.3

2

2

2

2

2

2

R =1 R =2 R =4 R =5 R =8 R =9

构会占据油膜的大部分区域,成为油膜的主体,在这 3.2

种情况下,油膜的相对厚度增加;随着油膜厚度的增 3.1

加,滑动轴承的动压效应减小,润滑性能降低,因此在 Dimensionless wear amount 3.0

2 2.9

R =13时,滑动轴承润滑性能突然大幅度降低.

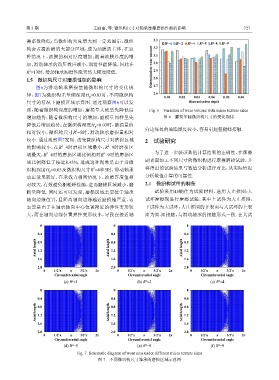

1.5 微织构尺寸对磨损性能的影响 2.8

图6为滑动轴承磨损量随微织构尺寸的变化规 2.7

律,图7为微织构无量纲深度H =0.03时,不同微织构 2.6 0.01 0.02 0.03 0.04 0.05 0.06

p

尺寸的情况下磨损区域示意图. 通过观察图6可以发 Dimensionless depth

现,随着微织构深度的增加,磨损量大致呈先降低后 Fig. 6 Variation of wear volume with micro texture sizes

增加趋势;随着微织构尺寸的增加,磨损量同样呈先 图 6 磨损量随微织构尺寸的变化规律

降低后增加趋势;在微织构深度H =0.03时,磨损量值

p

向边缘处的油膜厚度较小,容易引起粗糙峰接触.

相对较小,微织构尺寸R =5时,滑动轴承磨损量相对

2

较小. 通过观察图7发现,改变微织构尺寸对磨损区域 2 试验研究

2

2

的影响较小,在R =4时磨损区域最小,R =9时磨损区

2

2

域最大,R =4时的磨损区域比例相对R =9时的磨损区 为了进一步验证数值计算结果的正确性,在摩擦

域比例降低了接近8.43%. 造成这种现象是由于当微 副表面加工不同尺寸的微织构进行摩擦磨损试验,并

2

织构深度H =0.03及微织构尺寸R =4和5时,滑动轴承 将得出的试验结果与数值分析进行对比,从实际情况

p

动压效果较好,在承载力相同情况下,油膜厚度值相 分析数值计算的可靠性.

对较大,有效避免粗糙峰接触,进而磨损区域减小,磨 2.1 微织构试件的制备

损量降低. 同时还可以发现,磨损区域主要位于轴承 试验采用45钢作为试验材料,选用大止推圈-大

轴向边缘位置,且距离轴向边缘越近磨损越严重,这 试环摩擦副进行摩擦试验,其中上试件为大止推圈,

主要是由于在轴承轴向中心位置附近的弹性变形较 下试件为大试环,大止推圈的下表面与大试环的上表

大,而在轴向边缘位置弹性变形较小,导致在接近轴 面为面-面接触,与滑动轴承的接触形式一致. 在大试

0 0 0

0.4 0.4 0.4

Axial length 0.8 Axial length 0.8 Axial length 0.8

1.2

1.2

1.2

1.6 1.6 1.6

2.0 2.0 2.0

*

*

*

*

*

*

0 1/2 π π 3/2 π 2π 0 1/2 π π 3/2 π 2π 0 1/2 π π 3/2 π 2π

Circumferential angle Circumferential angle Circumferential angle

2

2

2

(a) R =1 (b) R =2 (c) R =4

0 0 0

0.4 0.4 0.4

Axial length 0.8 Axial length 0.8 Axial length 0.8

1.2

1.2

1.2

1.6 1.6 1.6

2.0 2.0 2.0

*

*

*

*

*

*

0 1/2 π π 3/2 π 2π 0 1/2 π π 3/2 π 2π 0 1/2 π π 3/2 π 2π

Circumferential angle Circumferential angle Circumferential angle

2

2

2

(d) R =5 (e) R =8 (f) R =9

Fig. 7 Schematic diagram of wear area under different micro texture sizes

图 7 不同微织构尺寸轴承的磨损区域示意图