Page 27 - 《摩擦学学报》2021年第4期

P. 27

470 摩 擦 学 学 报 第 41 卷

500 140 0

450 120 −20 H D =−0.01d-8.29 H D =−0.01d-33.50

Scratch width, D W /μm 350 D W =2.58F n +146.47 100 Scratch depth, H D /μm Scratch width, D W /μm −40 H D =−0.04d-71.13

400

H D =−0.03d-47.99

80

−60

300

60

−80

250

36 N

60 N

200 H D =0.81F n +17.11 40 −100 12 N Scratch direction

84 N H D =−0.03d-81.84

150 20 −120 108 N

12 24 36 48 60 72 84 96 108 120 132 0 100 200 300 400 500 600

Normal load, F n /N Scratch distance, d/μm

(a) Depth and width of scratches vs normal loads (b) Depth of scratches vs scratch distance

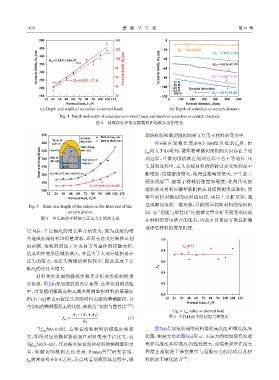

Fig. 4 Depth and width of scratches vs normal loads and depth of scratches vs scratch distance

图 4 划痕深度和宽度随载荷和划痕长度的变化

450 犁耕机制和微切削机制相互作用于材料的变形中.

Scratch Half of long axis

Front of Half of short axis

400 pile-up direction 图6是在划痕长度d=0.5 mm位置处的f 值. 由

cp

Half of long f 均大于0.6可知,微犁耕和微切削机制共同存在于划

Semi-axis length/μm 300 Side of Scratch end Half of short 刻过程,且微切削机制在划刻过程中占主导地位. 压

Scratch

axis (D y )

350

cp

pile-up

axis (D x )

头划刻过程中,压头前端材料的滑移以及变形程度不

250

point

200

[27]

硬化现象 ,提高了材料的强度和硬度,使得压头前

150 D y =211.59-2.30F n +0.03F n 2 断增加,位错密度增大,使得晶格畸变增大,产生加工

2

D x =137.50-0.61F n +0.01F n

100 端的部分材料因微犁耕机制在划痕两侧形成堆积,而

12 24 36 48 60 72 84 96 108 120 132

Normal load, F n /N 有些材料因微切削而形成切屑. 由以上分析可知,通

过观察划痕的三维形貌,只能简单判断材料的变形机

Fig. 5 Semi-axis length of the ellipse in the front end of the

scratch groove 制,而“切削与塑性比”还能够定量分析不同变形机制

图 5 半长轴和半短轴与正压力之间的关系 在材料形变中所占的比重,因此可以更加有效且准确

地评估材料的变形机理.

72 N后,半长轴D 的增长率开始变大,因为载荷的增

y

大造成前端材料堆积量增加,堆积无法及时转移至划 1.0

痕两侧,变相的增加了压头前方与基体的接触面积, f cp =0.73

0.8

造成塑性变形区域的增大,并且由于大部分堆积是在

压头的前方,而压头两侧的堆积较少,因此造成半长 0.6

f cp

轴D 的变化率增大.

y

0.4

材料变形表面的微观形貌是分析变形机制的重

要依据,图2(b)是划痕的剖面示意图. 在单次划痕试验 0.2

中,用划痕的横截面积A 减去两侧堆积材料的横截面

3

0.0

积(A +A )来表示被压头切削材料表面的横截面积,其 12 24 36 48 60 72 84 96 108 120 132

1

2

Normal load, F n /N

与划痕的横截面积A 的比值,被称为“切削与塑性比” :

[25]

3

Fig. 6 f cp value vs normal load

A 3 −(A 1 + A 2 ) 图 6 不同载荷下的切削与塑性比

f cp = (1)

A 3

当f 为0~0.5时,意味着堆积材料的横截面积更 图7(a)是划痕前端的材料堆积高度H 和厚度D 变

T

F

cp

大,即所对应的微犁耕机制在材料变形中占比大,而 化图,测量方法如图3(b)所示. 正压力的增加使得前端

当f 为0.5~1时,代表被直接切削掉材料的横截面积更 堆积高度H 和厚度D 均线性增大,前端堆积量在很大

T

F

cp

多,即微切削机制占比更高. Franco等 [26] 研究表明, 程度上是取决于弹性模量与屈服应力的比值以及材

[28]

f 通常是处在0~1之间,这意味着划痕形成过程中,微 料的加工硬化能力 .

cp