Page 146 - 《摩擦学学报》2021年第4期

P. 146

第 4 期 李瑞云, 等: 非晶碳薄膜固体超滑设计的滚-滑原则 589

烯层状结构的存在,而且会观察到石墨烯纳米卷的形 作用下包裹非晶结构颗粒形成卷曲石墨烯结构,摩

成. 而对于FLC,在高的载荷下产生纳米颗粒状磨屑, 擦界面接触方式转变为点-面接触,摩擦过程也转

磨屑尺寸小、非定向并高度卷曲和交联. 此过程中,在 变为滚动摩擦,从而实现非公度接触,引起摩擦系

[22]

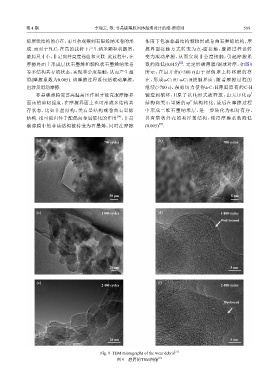

摩擦界面上形成层状石墨烯和颗粒状石墨烯纳米卷 数的降低(0.015) . 无定形碳薄膜/钢球对摩,如图9

等多结构共存的状态,实现非公度接触,从而产生超 所示,在最开始(<300 r)由于对偶球上转移膜的存

滑(摩擦系数为0.005). 该摩擦过程既包括滚动摩擦, 在,形成a-C:H/ a-C:H接触界面;随着摩擦过程的

也涉及滑动摩擦. 继续(>700 r),强剪切力使得a-C:H薄膜原有的C-H

非晶碳薄膜需要高温高压作用才能克服摩擦界 键遭到破坏,H原子以H 形式被释放,由无序化sp 3

2

2

面高的剪切强度,在摩擦界面上也可形成多结构共 结构向类石墨烯的sp 结构转化;最后在摩擦过程

存状态,比如非晶结构、类石墨结构或卷曲石墨烯 中形成二维石墨纳米层,进一步转化为相对有序,

[54]

结构. 很可能归咎于配偶面金属催化的作用 ,非晶 具有层状外壳的类洋葱结构,使得摩擦系数降低

[55]

碳薄膜中的非晶结构被转变为石墨烯,同时在摩擦 (0.005) .

(a) (b)

700 cycles 700 cycles

50 μm 5 nm

(c) 1 000 cycles (d) 1 000 cycles

Well formed

20 nm 5 nm

(e) (f)

2 400 cycles 2 400 cycles

Destroyed

20 nm 5 nm

Fig. 9 TEM micrographs of the wear debris [55]

图 9 磨屑的TEM图像 [55]