Page 66 - 《摩擦学学报》2021年第2期

P. 66

第 2 期 黄明吉, 等: 丝径对316L不锈钢丝摩擦磨损行为的影响 211

降低与丝径的增加呈线性关系. 到达60 min时,高速状态下接触面内的磨屑已经达到

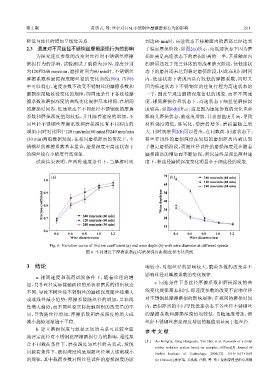

2.3 速度对不同丝径不锈钢丝摩擦磨损行为的影响 了稳定磨损阶段,如图2(a)所示,而低速状态下因为磨

为探究速度参数的改变对丝径对不锈钢丝摩擦 损距离是高速状态下的磨损距离的一半,其接触面内

磨损行为的影响,试验测试了载荷为10 N,速度分别 的磨屑还处于第三体床的形成和磨灭阶段,使低速状

为120和240 mm/min,磨损时间为60 min时,不锈钢丝 态下的磨屑还未达到稳定磨损阶段,因此在相同时间

摩擦系数和磨损深度随丝径的变化曲线(图6). 由图6 内,低速状态下表现出具有较低的摩擦系数;同时又

中可以看出,速度参数不改变不锈钢丝的摩擦系数和 因为低速状态下不锈钢丝的往复行程为高速状态的

磨损深度随丝径变化的规律,即同速条件下各丝径摩 一半,因此呈现出磨损深度值低的现象. 而在不同速

擦系数和磨损深度的曲线变化规律基本相同;在相同 度、相同磨损行程状态下,高速状态下细丝径磨损深

的磨损时间内,低速状态下不同丝径不锈钢丝的摩擦 度较高,如图6(b)所示,这是因为速度参数的变化也会

系数和磨损深度值均较低,并且随着速度的增加,不 影响其磨损状态,随速度增加,其表面温度升高,导致

同丝径不锈钢丝摩擦系数和磨损深度有不同程度的 材料强度降低,易氧化,使磨屑增多,磨损量随之增

增加;同时对比图中120 mm/min(60 min)和240 mm/min 大. 同时观察图2(b)可以看出,在同载荷、同速状态下,

(30 min)两组数据发现,在相同磨损距离的情况下,不 粗丝径试件的磨损深度在较短的磨损距离内就达到

锈钢丝的摩擦系数基本重合,磨损深度中高速状态下 了稳定磨损阶段,而细丝径试件的磨损深度还在随着

的细丝径有小幅度升高现象. 磨损距离的增加而不断加深,所以最终呈现出两种速

试验结果表明,在两种速度条件下,当摩擦时间 度下,粗丝径磨损深度变化明显小于细丝径的现象.

(a) 70 (b) 240 mm/min (60 min)

1.0

120 mm/min (60 min)

60

240 mm/min (30 min)

Friction coefficient 0.8 Wear depth/μm 40

50

0.9

30

240 mm/min (60 min)

0.7

120 mm/min (60 min) 20

240 mm/min (30 min)

10

0.6

0.4 0.6 0.8 1.0 1.2 0.4 0.6 0.8 1.0 1.2

Wire diameter/mm Wire diameter/mm

Fig. 6 Variation curve of friction coefficient (a) and wear depth (b) with wire diameter at different speeds

图 6 不同速度下摩擦系数(a)与磨损深度(b)随丝径变化曲线

3 结论 响较小,对细丝径的影响较大;载荷参数的改变并不

影响丝径对摩擦系数的变化规律.

a. 相同速度和载荷试验条件下,随着丝径的增

c. 同速条件下各丝径摩擦系数和磨损深度的曲

加,其各丝径实际接触面积的形状和磨屑的排出状态

不同,导致不同丝径不锈钢丝的磨损深度随丝径增大 线变化规律基本相同,即速度参数的改变不影响丝径

成非线性减小趋势;摩擦系数随丝径的增加,呈非线 对不锈钢丝摩擦磨损的影响规律;在相同的磨损时间

性增大趋势;而不同丝径实际接触面积的改变量的不 内,磨损距离的不同导致低速状态下各丝径不锈钢丝

同,导致随丝径增加,摩擦系数和磨损深度的增大或 的摩擦系数和磨损深度值均较低,且随速度增加,细

减小趋势逐渐趋于平稳. 丝径不锈钢丝磨损深度增加的幅值明显高于粗丝径.

b. 建立磨损深度与丝径之间的关系可以较全面

参 考 文 献

地评定丝径对不锈钢丝摩擦磨损行为的影响,通过拟

[ 1 ] Ao Hongrui, Jiang Hongyuan, Yan Hui, et al. Research of a metal

合不同载荷条件下,磨损深度与丝径的关系式,发现

rubber isolation system based on complex stiffness[J]. Journal of

同载荷条件下,磨损深度均呈现随丝径增大逐渐减小

Harbin Institute of Technology, 2005(12): 1615–1617+1693

的规律,其中载荷参数对粗丝径试件的磨损深度的影 (in Chinese) [敖宏瑞, 姜洪源, 闫辉, 等. 基于复刚度模型的金属橡