Page 63 - 《摩擦学学报》2021年第2期

P. 63

208 摩 擦 学 学 报 第 41 卷

1.0 140

(a) (b) φ0.4 mm

φ0.6 mm

120

0.8 100 φ0.8 mm

φ1.0 mm

Friction coefficient 0.6 φ0.4 mm Friction coefficient 80

φ1.2 mm

60

0.4

φ0.8 mm

0.2 φ0.6 mm 40

φ1.0 mm

φ1.2 mm 20

① ② ③

0.0 0

0 10 20 30 40 50 60 0 10 20 30 40 50 60

Time/min Time/min

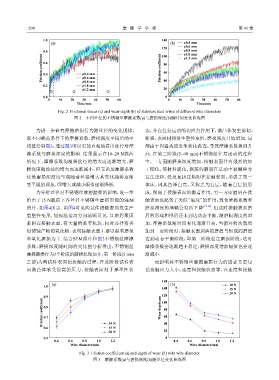

Fig. 2 Frictional traces (a) and wear depth (b) of stainless steel wires of different wire diameters

图 2 不同丝径的不锈钢丝摩擦系数(a)与磨损深度(b)随时间变化曲线图

为进一步研究摩擦磨损行为随丝径的变化规律, 态,并在往复运动的切应力作用下,微凸体发生剪切、

取不同载荷条件下的摩擦系数、磨损深度平稳后的平 断裂,表面材料发生塑性变形,磨损深度开始增加,局

均值绘制图3,通过图3可以更加直观地看出丝径对摩 部由于闪温效应发生软化黏连,导致摩擦系数急剧升

擦系数与磨损深度的影响. 结果显示在10~20 N载荷 高. 在第二阶段(5~40 min)不锈钢丝往复运动的过程

情况下,摩擦系数均随着丝径的增大而逐渐增大,磨 中,一方面随磨损深度增加,接触表面伴有强烈的加

损深度随丝径的增大而逐渐减小,但无论是摩擦系数 工硬化,使材料脆化,剥落的磨屑在运动中被碾碎并

还是磨损深度均呈现随着丝径增大其变化趋势逐渐 发生迁移,经反复挤压粘附在接触表面,形成了第三

变平缓的现象,即增大或减小幅值逐渐降低. 体床,因其色泽白亮,又称之为白层,随着白层的形

为分析丝径对不锈钢丝摩擦磨损的影响,进一步 成,削弱了接触表面的黏着作用,另一方面磨屑在接

给出了15 N载荷下各丝径不锈钢丝磨损形貌的SEM 触表面也起到了类似“滚珠”的作用,致使摩擦系数和

照片,如图4所示. 由图4可见两试件接触表面发生严 磨损深度的增幅会有所下降 [17-18] . 但这时接触表面磨

重塑性变形,划痕沿运动方向清晰可见,且磨屑聚团 屑的形成和排屑还未到达动态平衡,随磨损深度的增

黏附在接触表面,有大量的黏着坑块,同时还伴有类 加,摩擦系数随时间变化逐渐升高,当循环的次数增

似锈蚀产物的氧化物,表明接触表面主要以黏着磨损 加到一定阶段时,接触表面剥落的磨屑与形成的磨屑

和氧化磨损为主. 结合SEM照片和图2不锈钢丝摩擦 达到动态平衡阶段,即第三阶段稳定磨损阶段,这时

系数、磨损深度随时间的变化图分析得出,不锈钢丝 摩擦系数会逐渐趋于稳定,磨损深度增加幅值也会逐

摩擦磨损行为3个阶段的磨损机理如下:第一阶段(5 min 渐减小.

之前)为两试件表面初接触的过程,在此阶段试件表 而影响其不锈钢丝摩擦磨损行为的因素主要包

面微凸体承受很高的压力,接触表面处于弹塑性状 括接触应力大小、速度和接触状态等,在速度和接触

160

(a) (b) 10 N

1.0

140 15 N

20 N

120

0.9 100

Friction coefficient 0.8 Wear depth/μm 80

60

0.7

15 N

0.6 10 N 40

20

20 N

0.5 0

0.4 0.6 0.8 1.0 1.2 0.4 0.6 0.8 1.0 1.2

Wire diameter/mm Wire diameter/mm

Fig. 3 Friction coefficient (a) and depth of wear (b) with wire diameter

图 3 摩擦系数(a)与磨损深度(b)随丝径变化曲线图