Page 62 - 《摩擦学学报》2021年第2期

P. 62

第 2 期 黄明吉, 等: 丝径对316L不锈钢丝摩擦磨损行为的影响 207

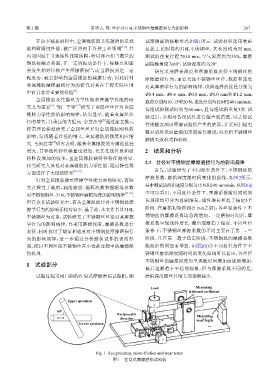

在众多减振材料中,金属橡胶因其优越的阻尼性 试摩擦副的接触形式如图1所示. 试验材料选用集束

能和耐腐蚀性能,被广泛应用于各种工业领域 [1-2] . 其 拉拔工艺制得的316L不锈钢丝,其长度均为55 mm.

内部因属于非连续性孔隙结构,所以存在相当数量的 测试的往复行程为0.8 mm,空气湿度约为35%,摩擦

钢丝接触点和面,在一定的振动条件下,接触点和面 副接触角度为60°,试验温度约为20°.

[3]

会发生相对位移产生摩擦磨损 ,而当磨损到达一定 研究采用磨损深度和摩擦系数表征不锈钢丝的

程度后,就会影响到金属橡胶的减振行为,因此针对 摩擦磨损行为,主要关注不锈钢丝丝径、载荷和速度

金属橡胶摩擦磨损行为的研究对其在工程实际应用 对其摩擦学行为的影响规律,试验选择的丝径分别为

[4]

中有其非常重要的价值 . Φ0.4 mm、Φ0.6 mm、Φ0.8 mm、Φ1.0 mm和Φ1.2 mm,

金属橡胶及其微丝力学性能和摩擦学性能的研

载荷分别为10、15和20 N,速度分别为120和240 mm/min.

[5]

究尤为重要 . 邹广平等 [6-7] 研究了金属丝丝径对金属

每组试验测试时间为60 min,且每组试验重复3次. 试

橡胶力学性能的影响规律,结果显示,随着金属丝丝

验过后,分别对各组试件进行超声波清洗,以去除试

[8]

径的增大,其承压能力提高. 余慧杰等 通过建立微元

件接触表面因摩擦试验所产生的磨屑,并采用扫描电

弹簧理论模型研究了金属丝丝径对金属橡胶刚性的

镜对试件表面磨痕的形貌进行测试,以分析不锈钢丝

影响,发现随着丝径的增大,金属橡胶的刚度相应增

磨损失效形式和机理.

[9]

大. 马艳红等 研究表明,随着金属橡胶的金属丝丝径

增大,其非线性弹性模量也增加,尤其是线性段和硬 2 结果和分析

特性段增加的较多,且金属橡胶硬特性特征越明显.

2.1 丝径对不锈钢丝摩擦磨损行为的影响规律

相关研究人员也对金属橡胶的力学性能、阻尼特性等

首先,试验研究了不同丝径条件下,不锈钢丝的

方面进行了大量的研究 [10-12] .

摩擦系数、磨损深度随时间变化的曲线,如图2所示,

针对金属橡胶微丝摩擦学性能方面的研究,有研

其中测试载荷和速度分别为15 N和240 mm/min. 从图2(a)

究者探究了载荷、润滑油脂、循环次数和振幅等参数

对不锈钢钢丝、316L不锈钢丝磨损深度的影响规律 [13-16] . 中可以看出,不同丝径条件下,摩擦系数随时间的增

但在众多试验研究中,有关金属丝丝径对不锈钢丝摩 长规律均可分为急剧增长、线性增长和趋于稳定3个

阶段. 在磨损初始阶段(5 min之前),各丝径条件下不

擦学行为的影响还相对较少. 基于此,本文作者以316L

不锈钢丝为对象,试验研究了不锈钢丝丝径对其摩擦 锈钢丝的摩擦系数均急剧增加,一定磨损时间后,摩

学行为的影响规律,并采用磨损深度、摩擦系数进行 擦系数呈现线性增长,最后逐渐趋于稳定. 不同丝径

表征,同时探讨了载荷和速度对不锈钢丝摩擦磨损行 条件下,不锈钢丝摩擦系数的不同主要在于第二、三

为的影响规律,进一步通过分析磨损试件的表面形 阶段,且在第三趋于稳定阶段,不锈钢丝的摩擦系数

貌,探讨不同丝径不锈钢丝在小位移过程中的摩擦损 随丝径的增加而增加. 由图2(b)中不同丝径条件下不

伤机理. 锈钢丝磨损深度随时间的变化曲线可以看出,各丝径

不锈钢丝的磨损深度均呈现随时间增加而逐渐增加,

1 试验部分

最后逐渐趋于平稳的现象,但与摩擦系数不同的是,

试验过程采用自制的往复式摩擦磨损试验机,测 磨损深度随丝径增大而逐渐减小.

Load Measuring

frictional coefficient

Upper specimen

60°

Reciprocatin

Measuring

direction

wear depth

Lower specimen

Fig. 1 Reciprocating micro-friction and wear tester

图 1 往复式摩擦磨损试验机