Page 70 - 《摩擦学学报》2021年第2期

P. 70

第 2 期 景鹏飞, 等: 载荷及位移幅值对DLC薄膜微动磨损行为的影响 215

5 000

TC4 (H=5.60 GPa, E=127.56 GPa)

DLC (H=12.88 GPa, E=94.25 GPa)

4 000

Penetration load/µN 3 000

2 000

DLC 1 000 Loading Unloading S p max

Cr interlayer

5 μm 0

Substrate 0 40 80 h f 120 h max

Penetration depth/nm

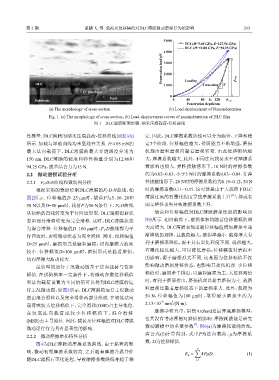

(a) The morphology of cross-section (b) Load-displacement of Nanoindentation

Fig. 1 (a) The morphology of cross-section,(b) Load-displacement curves of nanoindentation of DLC film

图 1 DLC薄膜断面形貌、纳米压痕载荷-位移曲线

性模量. DLC薄膜的纳米压痕载荷-位移曲线如图1(b) 定. 因此,DLC摩擦系数曲线可以分为跑合、下降和稳

所示. 加载与卸载曲线均未呈线性关系. 在4.05 mN的 定3个阶段. 位移幅值越大,排屑能力不断增强,磨损

最大法向载荷下,DLC薄膜的最大穿透深度分别为 机理由磨粒磨损向黏着磨损转变. 由此位移幅值越

150 nm. DLC薄膜的硬度和弹性模量分别为12.88和 大,摩擦系数越大. 此外,不同法向载荷水平对摩擦系

94.25 GPa,膜基结合力为15 N. 数影响也很大. 弹性接触情形下,10 N时的摩擦系数

2.2 微动磨损试验分析 约为0.02~0.03,小于5 N时的摩擦系数0.03~ 0.04. 非弹

2.2.1 F -D-N曲线和微动图分析 性接触情形下,20 N时的摩擦系数约为0.10~0.12,50 N

t

根据采集的数据绘制DLC薄膜的F -D-N曲线,如 时的摩擦系数0.11~ 0.15. 这可能是由于大载荷下DLC

t

[11]

图2所示. 位移幅值D=25 μm时,载荷P为5、10、20和 薄膜过高的石墨化程度导致摩擦系数上升 ,抑或表

50 N以及D=50 μm时,载荷P为50 N条件下,F -D曲线 面完整性丧失导致摩擦系数上升.

t

从初始的直线转变为平行四边形型,DLC薄膜滑移状 载荷和位移幅值对DLC薄膜磨损性能的影响如

态由部分滑移转变为完全滑移. 这时,DLC薄膜状态 图5所示. 相同载荷下,磨损体积均随着位移振幅的增

为混合滑移. 位移幅值D=100 μm时,F -D曲线都为平 大而增大. DLC薄膜表现出随位移幅值增加磨损率逐

t

行四边形,表明微动状态为完全滑移. 同时,位移幅值 渐降低的规律,且载荷越大,磨损率越小. 载荷增大有

D=25 μm时,磨损形式是磨粒磨损,切向摩擦力波动 利于磨损率降低,源于其石墨化程度不同. 载荷越大,

较小. 位移幅值D=100 μm时,磨损形式是黏着磨损, 石墨化程度越大,可以降低磨损;位移幅值对磨损率

的影响,源于磨损形式不同. 这是因为位移幅值不仅

切向摩擦力波动较大.

最典型的运行工况微动图基于法向载荷与位移 影响微动磨损滑移状态,也影响其损伤机理. 小位移

幅值. 在试验频率一定条件下,将微动参数位移幅值 幅值时,磨屑难于排出,以磨粒磨损为主,大位移幅值

和法向载荷设置为不同的值可以得到DLC薄膜的运 时,有利于磨屑排出,磨损机理以黏着磨损为主. 故磨

行工况微动图,如图3所示. DLC薄膜的运行工况微动 粒磨损比黏着磨损状态下的磨损率大. 此外,载荷为

图由混合滑移以及完全滑移两部分组成. 在较低法向 50 N,位移幅值为100 μm时,取得最小磨损率约为

−8

3

2.13×10 mm /(N∙m).

载荷或较大位移幅值下,完全滑移(GSR)占主导地位.

在 较 高 法 向 载 荷 或 较 小 位 移 幅 值 下 , 混 合 滑 移 摩擦学研究中,虽然Archard是最普遍磨损模型,

但其没有考虑摩擦对磨损的影响. 摩擦耗散能是研究

(MSR)占主导地位. 因此,载荷及位移幅值对DLC薄膜

微动磨损中的重要参数 . 图6(a)为摩擦耗散能曲线,

[3]

微动运行行为具有显著性的影响.

由公式(1)计算得到,式中P为法向载荷,μ为摩擦系

2.2.2 微动摩擦磨损特性分析

数,D为位移幅值.

图4为DLC薄膜的摩擦系数曲线. 由于黏着的影

响,微动初期摩擦系数较高. 之后随着摩擦升温并伴 n ∑

E d = 4PµD (1)

随DLC薄膜石墨化进程,导致摩擦系数降低并趋于稳 i=1