Page 73 - 《摩擦学学报》2021年第2期

P. 73

218 摩 擦 学 学 报 第 41 卷

10 −3 10 −5

25 µm 25 µm

50 µm −6 50 µm

100 µm

100 µm

−4

10

Wear volume/mm 3 10 −5 Wear rate/[mm 3 (N⋅m)] 10 −7

10

−6

10

10 −7 10 −8

5 10 20 50 5 10 20 50

Load/N Load/N

(a) Wear volume (b) Wear rate

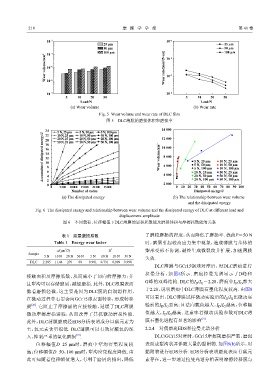

Fig. 5 Wear volume and wear rate of DLC film

图 5 DLC薄膜的磨损体积和磨损率

24 5 N, 25 μm 5 N, 50 μm 5 N, 100 μm 14 000

Accumulated dissipated energy/J 18 8 Wear volume/µm 3 10 000 5 N, 25 µm 10 N, 25 µm

22

10 N, 50 μm

10 N, 25 μm

10 N, 100 μm

12 000

20 N, 100 μm

20 N, 50 μm

20 N, 25 μm

20

50 N, 100 μm

50 N, 25 μm

50 N, 50 μm

16

14

8 000

12

10

10 N, 50 µm

5 N, 50 µm

6 000

10 N, 100 µm

5 N, 100 µm

50 N, 50 µm

20 N, 50 µm

50 N, 100 µm

20 N, 100 µm

2 000

0 6 4 2 4 000 20 N, 25 µm 50 N, 25 µm

0 5 000 10 000 15 000 20 000 25 000 0 10 20 30 40 50 60 70 80 90 100

Number of cycles Dissipated energy/J

(a) The dissipated energy (b) The relationship between wear volume

and the dissipated energy

Fig. 6 The dissipated energy and relationship between wear volume and the dissipated energy of DLC at different load and

displacement amplitude

图 6 不同载荷、位移幅值下DLC薄膜的累积耗散能及磨损体积与摩擦耗散能的关系

表 1 能量磨损系数 了磨粒磨损的程度,从而降低了磨损率. 载荷P=50 N

Table 1 Energy wear factor 时,磨屑引起较高应力集中现象,造成薄膜与基体的

3 2

α/(μm /J) R 塑形变形不协调,最终生成微裂纹并扩展,加速薄膜

Sample

5 N 10 N 20 N 50 N 5 N 10 N 20 N 50 N

失效.

DLC 2 285 1 144 270 80 0.981 0.791 0.999 0.990

DLC薄膜与GCr15钢球对摩后,对DLC磨痕进行

拉曼分析,如图8所示. 磨痕拉曼光谱显示了D峰和

接触面积及摩擦系数,从而减小了切向的摩擦力;并

G峰的双峰结构. DLC的I /I =2.28,磨痕中I /I 都大

且犁沟可以存储磨屑,减轻磨损. 此外,DLC薄膜表面 D G D G

黏着磨损轻微,这主要是因为DLC膜的自润滑作用, 于2.28,说明磨痕中DLC薄膜石墨化程度较高. 由图8

在微动过程中石墨会向GCr15球表面转移,形成转移 可以看出,DLC薄膜试样微动实验后的I /I 比微动实

D G

[20]

膜 . 它阻止了摩擦副的直接接触,延缓了DLC薄膜 验前的I /I 要高;且法向载荷越大,I /I 越高,位移幅

D G

D G

值越大,I /I 越高. 这意味着微动试验参数对DLC薄

微动摩擦磨损进程,从而改善了其抗微动磨损性能. D G

[21]

此外,DLC薄膜磨痕经EDS分析表明成分以碳元素为 膜石墨化进程有显著的影响 .

主,氧元素含量很低. DLC薄膜可以有效屏蔽氧的深 2.2.4 对偶磨斑EDS和拉曼光谱分析

[15]

入,抑制严重的氧化磨损 . DLC/GCr15对摩时,GCr15摩擦副磨损严重,磨斑

位移幅值D=25 μm时,磨痕中犁沟密集程度较 表面成犁沟状并伴随大量的黏附物. 如图9(b)所示,对

高;位移幅值D=50、100 μm时,犁沟密集程度降低. 由 黏附物进行EDS分析. EDS分析表明磨斑表面有碳元

此可知随着位移幅值增大,有利于磨屑的排出,降低 素存在,进一步通过拉曼光谱分析表明摩擦转移膜与