Page 24 - 《摩擦学学报》2021年第1期

P. 24

第 1 期 18 Volume percentage of 蒋金哲, 等: 新型TBM刀圈材料微观组织及耐磨性能研究 21

18

造成H13与DB1钢磨损量差异之大的原因主要有

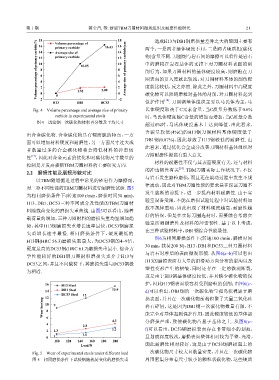

Volume percentage of primary carbide/% 14 8 6 4 Average size of 10.05 14 Average size of primary carbide/µm 物)含量不同. 刀圈钢与岩石间的摩擦可以看作是岩石

16

16

16.43

primary carbide

两个:一是两者基体硬度不同,二是两者硬质相(碳化

12

primary carbide

12

中的磨粒在岩石基体的支撑下对刀圈材料表面的刮

10

10

8

削行为,如果刀圈材料的基体硬度较高,则磨粒在刀

6

圈表面的贯入度就比较浅,对刀圈材料基体的刮伤程

4

度就比较低,反之亦然. 除此之外,刀圈材料中高硬度

2

2.09

1.81

0

0

−2

[18]

保护作用 . 刀圈钢基体组织主要以马氏体为主,马

H13 DB1 DC53 2 0 −2 碳化物可以阻碍磨粒对基体的刮削,对刀圈材料起到

Fig. 4 Volume percentage and average size of primary 氏体硬度取决于C元素含量,当C质量分数低于0.6%

carbide in experimental steels 时,马氏体硬度随C含量的增加而增加,当C质量分数

图 4 试验钢一次碳化物体积百分数及平均尺寸

超过6%时,马氏体硬度基本上达到峰值,由此看来,

含碳量较低(4%C)的H13钢刀圈材料基体硬度低于

出合金碳化物. 合金碳化物具有硬而脆的特点,一方

DB1钢(0.87%),因此导致了H13钢较低的耐磨性. 由

面可以增加材料硬度和耐磨性,另一方面尺寸过大或

此看来,通过优化合金成分改善刀圈材料基体组织对

者数量过多的合金碳化物将会降低材料的冲击韧

[17]

性 ,因此对合金元素的优化和对碳化物尺寸数量的 刀圈耐磨性提高有重大意义.

材料的耐磨性不仅与其表面硬度有关,还与材料

控制是开发高强韧TBM刀圈材料的主要研究方向.

[19]

的冲击韧性有关 . TBM刀圈实际工作状况下,不仅

2.2 磨损性能及磨损形貌对比

与岩石发生磨粒磨损,而且还在滚动过程中发生不规

以TBM隧道掘进过程中常见的砂岩作为摩擦副,

律震动,因此对TBM刀圈性能的要求是在保证刀圈不

对三种不同性能的TBM刀圈材料进行耐磨性试验. 图5

发生脆断的前提下,进一步提高材料耐磨性. 由于实

为相同磨损条件下(转速100 r/min,磨损时间30 min),

验室设备受限,不能在磨损试验过程中对试验材料加

H13、DB1、DC53三种不同成分及性能的TBM刀圈材

载不规律震动,因此出现了材料硬度越高,耐磨性越

料随载荷变化的磨损失重曲线. 由图5可以看出,随着

好的情况,但是在实际刀圈选材时,需要综合考虑实

载荷量的增加,三种刀圈材料的磨损失重均呈增加趋

验室所测耐磨性及材料的冲击韧性. 基于以上考虑,

势,其中H13钢磨损失重增长速率最快,DC53钢磨损

在三种试验材料中,DB1钢综合性能最佳.

失重增长速率最慢. 相同磨损条件下,硬度最低的

图6为相同磨损条件下(转速100 r/min,磨损时间

H13钢(HRC 56.3)磨损失重最大,为DC53钢的4~9倍,

30 min,载荷200 N),H13、DB1和DC53三种刀圈材料

硬度最高的DC53钢(HRC 61.7)磨损失重最小. 综合力

与岩石对摩后的表面微观形貌. 从图6(a~b)可以看出

学性能较好的DB1钢刀圈材料磨损失重介于H13与

H13的磨损表面有大量的沿滑动方向分布的犁沟以及

DC53之间,并且不同载荷下,其磨损失重与DC53钢极

塑性变形产生的褶皱,同时还存在一定的微观断裂,

为相近.

这是由于H13钢基体硬度较低,并且缺少碳化物的保

16 H13 Steel 护,因此H13钢表面很容易受到磨粒的刮削;由图6(c~

14 DB1 Steel 15.6 d)可以看出,DB1钢的一次碳化物呈孤岛状裸露于磨

DC53 Steel 12 损表面,并且在一次碳化物前端积聚了大量二氧化硅

12

Wear loss/mg 10 9 岩石碎屑,这是因为DB1钢一次碳化物数量有限,不

8

能完全对基体起到保护作用,因此硬度较低的基体部

6

4.3 分磨损严重,致使碳化物凸显于基体之上. 从图6(e~

4

2.8

2 1.3 3.2 f)可以看出,DC53钢磨损表面存在非常细小的划痕,

1.6

1 且划痕深度较浅,磨损表面整体相对较为平整、光滑,

0

100 120 140 160 180 200

Load/N 因此耐磨性相对较好,这是由于DC53钢磨损面上的

Fig. 5 Wear of experimental steels under different load 一次碳化物尺寸较大且数量密集,并且在一次碳化物

图 5 相同磨损条件下试验钢随载荷变化的磨损失重 周围密集分布着尺寸较小的颗粒状碳化物,这些硬质