Page 23 - 《摩擦学学报》2021年第1期

P. 23

20 摩 擦 学 学 报 第 41 卷

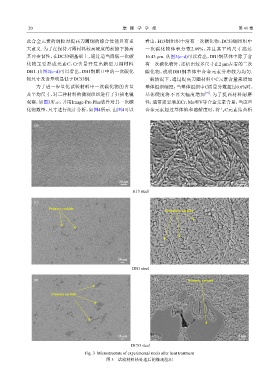

此合金元素的调控对提高刀圈钢的综合性能具有重 看出,H13钢组织中没有一次碳化物,DC53钢组织中

大意义. 为了在保持刀圈材料较高硬度的前提下提高 一次碳化物体积分数2.09%,并且其平均尺寸高达

其冲击韧性,在DC53钢基础上,通过适当降低一次碳 16.43 μm. 从图3(c~d)可以看出,DB1钢基体中除了含

化物主要形成元素C、Cr含量开发出新型刀圈材料 有一次碳化物外,还析出较多尺寸在2 μm左右的二次

DB1. 由图2(c~d)可以看出,DB1钢断口中的一次碳化 碳化物,说明DB1钢基体中合金元素分布较为均匀.

物尺寸及含量明显低于DC53钢. 一般情况下,通过提高刀圈材料中C元素含量来增加

为了进一步量化试验材料中一次碳化物的含量 基体组织硬度,当基体组织中C质量分数超过0.6%时,

及平均尺寸,对三种材料的微观组织进行了扫描电镜 基体硬度将不再大幅度增加 [16] . 为了提高材料耐磨

观察,如图3所示,并用Image-Pro Plus软件对其一次碳 性,通常需要增加Cr、Mo和V等合金元素含量,当这些

化物数量、尺寸进行统计分析,如图4所示. 由图4可以 合金元素超过基体饱和溶解度时,将与C元素结合析

(a) (b)

20 μm 2 μm

H13 steel

(c) (d)

Primary carbide

Secondary carbide

10 μm 1 μm

DB1 steel

(e) (f) Primary carbide

Primary carbide

10 μm 2 μm

DC53 steel

Fig. 3 Microstructure of experimental steels after heat treatment

图 3 试验材料热处理后的微观组织