Page 26 - 《摩擦学学报》2021年第1期

P. 26

第 1 期 蒋金哲, 等: 新型TBM刀圈材料微观组织及耐磨性能研究 23

Carbide fracture Rock 1 (80 MPa) 49.2

Peeling pit 50

Rock 2 (150 MPa)

Rock 3 (200 MPa)

40

Wear loss/mg 30 24.1

Primary 20

carbide

10

4.9 9.3

6.4

4.1

0

0.3 0.5 1

2 μm 400 500 600 700 800

Load/N

Fig. 7 Cross-sectional microstructure of DC53 steel Fig. 8 Wear of DB1 steel against different compressive

图 7 DC53钢磨损截面微观组织 strength rocks

图 8 DB1钢与不同抗压强度岩石对磨时的磨损失重曲线

能,并且从磨损表面脱落的一次碳化物可能成为新的

[22]

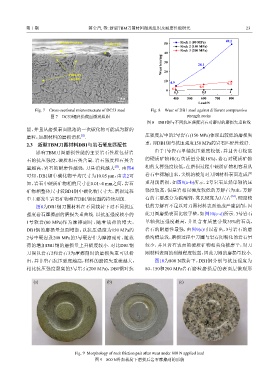

磨粒,加剧材料的磨损消耗 . 压强度居中的2号岩石(150 MPa)体现出较低的磨损失

2.3 新型TBM刀圈材料DB1与岩石硬度匹配性 重,即DB1钢与抗压强度150 MPa的岩石匹配性较好.

影响TBM刀圈磨损性能的主要岩石性质包括岩 由于1号岩石单轴抗压强度较低,并且含有较高

石的抗压强度、硬质相石英含量. 岩石强度和石英含 的硬质矿物相(石英质量分数18%),岩石对硬质矿物

[23] 相的支撑强度较低,在磨损过程中硬质矿物相容易从

量越高,岩石的耐磨性越强,刀具消耗越大 . 由图4

可知,DB1钢中碳化物平均尺寸为10.05 μm,由表2可 岩石中裸漏出来,尖锐的棱角对刀圈材料表面造成严

知,岩石中硬质矿物相的尺寸在0.01~4 mm之间,岩石 重刮削磨损,如图9(a~b)所示. 2号岩石虽然单轴抗压

矿物相整体尺寸较BD1钢中碳化物尺寸大,磨损过程 强度较高,但是岩相以硬度较低的方解石为主,方解

[24]

中主要发生岩石矿物相在DB1钢表面的持续刮削. 石的主要成分为碳酸钙,莫氏硬度为3左右 ,硬度较

图8为DB1钢刀圈材料在不同载荷下对不同抗压 低的方解石不足以对刀圈材料表面造成严重刮削,因

强度岩石摩擦副的磨损失重曲线. 以抗压强度较小的 此刀圈磨损表面比较平整,如图10(c~d)所示. 3号岩石

1号软岩(80 MPa)作为摩擦副时,随着载荷的增大, 单轴抗压强度最高,并且含有质量分数35%的石英,

DB1钢的磨损量急剧增加;以抗压强度为150 MPa的 岩石的耐磨性最强,由图9(c)可以看出,3号岩石的磨

2号中硬岩及200 MPa的3号硬岩作为摩擦副时,随载 损沟槽最浅,磨损过程中刀圈与岩石间粉化的岩石量

荷的增加DB1钢的磨损量上升幅度较小. 对比DB1钢 较少,并且岩石表面的硬质矿物相尖角被磨平,对刀

刀圈以岩石2和岩石3为摩擦副时的磨损失重可以看 圈材料表面的刮削程度较弱,因此刀圈的磨损量较小.

出,并非岩石抗压强度越高,材料的磨损失重就越大, 图10为800 N载荷下,DB1钢分别与抗压强度为

相比抗压强度最高的3号岩石(200 MPa),DB1钢对抗 80、150和200 MPa岩石磨粒磨损后的表面层微观形

(a) (b) (c)

Fig. 9 Morphology of rock friction pair after wear under 800 N applied load

图 9 800 N外加载荷下磨损后岩石摩擦副的形貌