Page 16 - 《摩擦学学报》2020年第6期

P. 16

第 6 期 高贵, 等: 表面织构对PTFE复合材料摩擦磨损行为的影响 699

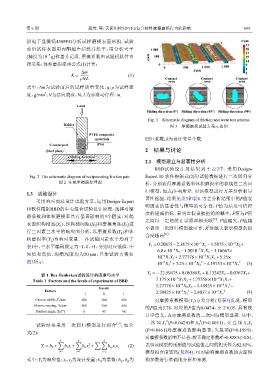

描电子显微镜450FEG分析试样磨损表面形貌. 试验 z/μm

33

前后试样表面用丙酮超声清洗并烘干,用分析天平 1 000 28

23

−4

(精度为10 g)称重并记录. 摩擦系数由试验机软件直 y/μm 500 19

接采集,体积磨损率由公式(1)计算: 0 14

9

0 500 x/μm 1 000 1 500 4

∆m 0

K = (1)

ρNL Contact Contact Contact

area area area

式中:Δm为试验前后的试样质量变化,g;ρ为试样密

3

度,g/mm ;N为法向载荷,N;L为总滑动行程,m.

Load

Sliding direction (0°) Sliding direction (45°) Sliding direction (90°)

Fig. 3 Schematic diagram of friction and wear test scheme

Holder 图 3 摩擦磨损试验方案示意图

PTFE composite

materials 回归系数;k为设计变量个数.

Counterpart (Pin)

(Steel plate) 2 结果与讨论

Sliding direction

2.1 模型建立与显著性分析

BBD试验设计及结果列于表2中. 采用Design-

Fig. 2 The schematic diagram of reciprocating friction pair Expert 10 软件根据式(2)对试验数据进行二次回归分

图 2 往复摩擦副原理图 析,分别获得摩擦系数和体积磨损率的非线性二次回

归模型,如式(3~4)所示. 对该模型进行方差分析和显

1.3 试验设计

著性检验,结果见表3和表4. 方差分析结果中的F值表

采用响应面法设计试验方案,运用Design-Expert

明因素的显著性与模型的可靠性,P值为结果可信程

10软件根据BBD的中心组合试验设计原理,选择对摩

度的递减指标,表明原假设被拒绝的概率,F值与P值

擦系数和体积磨损率具有显著影响的3个因素:对偶

[22]

之间以一定的统计学原理相关联 . F值越大、P值越

表面织构槽宽(X )、织构槽间距(X )和摩擦角度(X )进 2

3

1

2

行三因素三水平的响应面分析,以摩擦系数(Y )和体 小表示二次回归模型越可靠,R 值越大表示模型的拟

1

[23]

合度越高 .

积磨损率(Y )为响应变量. 各试验因素水平均列于

2

−4

−4

表1中,三水平编码规定为−1、0、+1,分别对应低值、中 Y 1 =0.20875−2.3875×10 X 1 −1.5875×10 X 2 +

−7

−4

6.0×10 X 3 −1.5010 X 1 X 2 −1.16667×

间值和高值,沟槽深度均为20 μm,具体试验方案如 −6 −7

10 X 1 X 3 +2.77778×10 X 2 X 3 +5.25×

图3所示. −7 2 −7 2 −6 2

10 X 1 +3.25×10 X 2 −4.19753×10 X 3 (3)

表 1 Box-Benhnken试验设计的因素与水平 Y 2 = −22.59475+0.06389X 1 +0.13242X 2 −0.0367X 3 +

−4

−5

7.175×10 X 1 X 2 +1.75556×10 X 1 X 3 +

Table 1 Factors and the levels of experiment of BBD

−4 −4 2

1.27778×10 X 2 X 3 −1.48925×10 X 1 −

Levels

Factors −4 2 −4 2 (4)

−1 0 1 2.70925×10 X 2 −2.4037×10 X 3

Groove width, X 1 /μm 200 300 400 对摩擦系数模型(Y )方差分析(见表3)发现,模型

1

Groove spacing, X 2 /μm 200 300 400

的F值为3.76,对应的P值为0.047 4,小于0.05,具有统

Friction angle, X 3 /(°) 0 45 90

计学意义,表示摩擦系数的二次回归模型显著. 其中,

2 2

1

1 3

试验结果采用二次回归模型进行拟合 [21] ,如公 二 次 项 X (P=0.042 0)和 X (P=0.005 1), 交 互 项 X X

3

(P=0.046 1)对摩擦系数影响显著;失拟项(P=0.199 9),

式(2):

2

对摩擦系数影响不显著;校正确定系数R =0.828 5(>0.8),

k

k ∑ k ∑

∑∑

2

Y i = b 0 + b i x i + b ii x + b ij x i x j (2) 表明该模型的预测值与试验值之间的相关性为82.85%,

i

i=1 i=1 i<j 模型拟合度较高(见图4),可对影响摩擦系数的表面织

式中:Y 为响应值;x 、x 为设计变量;b 为常数;b 、b 为 构参数进行准确地分析和预测.

0

ii

ij

i

i

j