Page 15 - 《摩擦学学报》2020年第6期

P. 15

698 摩 擦 学 学 报 第 40 卷

debris and promoted the formation of the transfer film.

Key words: BBD-response surface method; PTFE composites; surface texture; friction transfer mechanism; transfer film

聚四氟乙烯(PTFE)具有极低的摩擦系数、优异的 1 试验部分

化学稳定性和油脂相容性,是最常用的固体润滑材料

1.1 试验材料及制备

[1]

之一 ,但机械强度差、黏弹性变形大、磨损率高,阻碍

研究采用的聚四氟乙烯(PTFE)悬浮粉,牌号为

了其在苛刻工况环境下的应用,通常采用软/硬相填料

3

M18F,平均粒径为25 μm,密度2.20 g/cm ,日本大金

复配改性的方法改善其力学性能和摩擦学性能. 硬质

珠式会社生产;聚苯酯(POB),平均粒径为15 μm,密度

的纳米填料可以提高PTFE基体的承载力、抗磨性以

3

1.45 g/cm ,中蓝晨光化工研究院工程塑料公司生产;

及抗蠕变性能,软质的聚合物填料在成型过程中对改

纳米二氧化硅(nano-SiO )粉,平均粒径为20 nm,南京

2

[2]

善PTFE分子链缠结起到了关键作用 . 聚合物在摩擦

先丰纳米材料科技有限公司生产. 将PTFE、POB和

过程中一般都会形成摩擦转移膜,转移膜对减小摩擦

nano-SiO 按重量比(84 g:15 g:1 g)称量,利用气流粉碎

2

和磨损意义重大,转移膜的形成机理、内部结构、厚度

机混合3遍,使得纳米粒子均匀分散于复合材料中;再

[3]

和稳定性已成为聚合物摩擦学的主要研究对象 .

利用机械式高速混合机混合5遍,防止混合物各组分

利用表面织构技术在对偶表面上加工出具有一

因密度不同而导致分层. 混合完成后,过45目筛,静置

定尺寸、形状和排列规则的微结构,是促进转移膜形

24 h后模压成型. 模具材质为GCr15轴承钢,试样规格

[5]

成、改善聚合物摩擦学性能的有效手段 [4-8] . Li等 采用

为 ϕ4 mm×15 mm,压制压力为30 MPa,保压时间为3 min,

激光法在CuSn6合金表面制备了栅格型、环型及星型

卸除压力后脱模,除去样品毛边,静置24 h后烧结. 烧

微织构,研究了抛光前后织构形貌对PTFE摩擦磨损

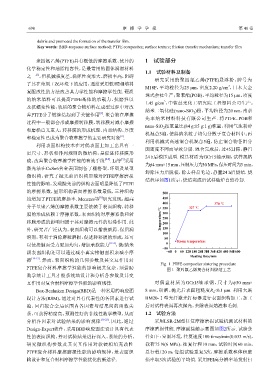

结程序如图1所示,烧结完成后试样随炉自然冷却.

性能的影响,发现抛光前的织构表面明显降低了PTFE

的摩擦系数,星形织构表面摩擦系数最低,三种织构

500

[6]

均增加了PTFE的磨损率. Menezes等 研究发现,超高 450

400 370 ℃

分子量聚乙烯的摩擦系数主要依赖于表面织构,转移 350 327 ℃

膜的形成依赖于摩擦系数,表面织构对摩擦系数和转 300

移膜形成的影响归因于其对摩擦元件的迟滞作用. 此 Temperature/℃ 250

200

外,研究者广泛认为,表面织构可以捕获磨屑、保留润 150

100

滑剂,有利于消除磨粒磨损,促进转移膜的形成,还可 50

Room temperature

以使接触面受力更加均匀,增加承载能力 [9-13] ,微/纳米 0

−50

级表面织构还可以通过减小真实接触面积来减小摩 −60 0 60 120 180 240 300 360 420 480 540 600

Heating time/min

擦 [14-15] . 然而,表面织构的几何参数及其交互作用对

Fig. 1 PTFE composites sintering procedure

PTFE复合材料摩擦学性能的影响极其复杂,须借助 图 1 聚四氟乙烯复合材料烧结工艺

数学统计工具才能系统地设计和分析各参数及其交

互作用对复合材料摩擦学性能的影响规律. 对偶盘材质为GCr15轴承钢,尺寸为 ϕ50 mm×

Box-Benhnken Design(BBD)是一种常用的响应面 8 mm,研磨、抛光后表面粗糙度R <0.1 μm. 利用大族

a

设计方法(RSM),通过对具有代表性的各因素进行试 HM20-Ⅰ型光纤激光打标器进行表面织构加工,加工

验,回归拟合全局范围内各因素与结果间的函数关 后对试样表面再次抛光,去除表面熔渣和毛刺.

系,可获得精度高、预测性好的非线性数学模型,从而 1.2 试验方法

分析各因素对试验结果的影响规律 [16-22] . 因此,通过 采用LSR-2M型往复摩擦磨损试验机测试材料的

Design-Expert软件,采用BBD响应面法设计具有代表 摩擦磨损性能. 摩擦副接触示意图如图2所示. 试验条

性的表面织构,并对试验结果进行深入、系统的分析, 件如下:室温环境,往复速度100 times/min(0.033 m/s),

研究微织构参数及其交互作用对软硬相填充改性 载荷75 N(6 MPa),往复行程10 mm,试验时间60 min,

PTFE复合材料摩擦磨损性能的影响规律,是表面织 总行程120 m,每组试验重复3次,摩擦系数和体积磨

构设计和复合材料摩擦学性能优化的新途径. 损率取3次试验的平均值. 采用FEI高分辨率场发射扫