Page 121 - 《摩擦学学报》2020年第6期

P. 121

804 摩 擦 学 学 报 第 40 卷

80

Local feature

60

Friction force/N 40 Excitation

period

20

0 2 000 4 000 6 000 8 000 10 000 12 000 14 000 16 000

Time/s

(a) Test1

150 Local feature

Excitation period

Sharp rise

Friction force/N 50

100

0

0 1 000 2 000 3 000 4 000 5 000 6 000

Time/s

(b) Test2

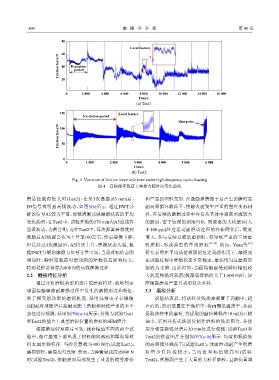

Fig. 4 Variation of friction force with time under high-frequency cyclic loading

图 4 高频循环载荷下摩擦力随时间变化曲线

簧悬挂载荷较大时(Test2),在第3次激励(63 min)后, 和严重的塑性变形. 在激励弹簧振子后产生的瞬时高

D5信号有明显高频波动,如图5(b)所示. 通过DWT分 副高频循环载荷下,接触表面发生严重的塑性变形材

解的信号A5较为平滑,能够清晰反映摩擦状态的平均 料,在后续的磨损过程中容易从基体中剥落形成较大

变化趋势,在Test1中,试验开始的170 min内A5曲线有 的磨屑,留下较深的剥落凹坑. 而脱落的大块磨屑(大

显著波动,为磨合期,而在Test2中,每次弹簧悬载受到 于100 μm)经过运动副滑动过程的冷作硬化后,硬度

激励后A5值都会从70上升至100左右,然后缓慢下降, 增大,参与后续过程的磨损时,将导致严重的三体磨

但是经过4次激励后,A5持续上升,摩擦状态失稳. 根 料磨损,形成典型的犁沟磨痕 [15-16] . 然而,Yuan等 [17]

据DWT分解的摩擦力信号分量可知,当载荷幅值急剧 研究表明在平均载荷相同的恒定载荷作用下,摩擦副

增加时,瞬时高载荷对滑动副的摩擦状态影响较大, 在试验过程中摩擦状态非常稳定,磨损均匀且磨痕形

特别是弹簧悬载为800 N的高载摩擦过程. 貌较为光滑. 由此可知,当面接触副受到瞬时幅值较

2.2 磨痕特征分析 大的高频循环载荷(极限载荷幅值大于1 600 N)时,该

通过分析磨粒类型和垫片的磨痕特征,能够判定 摩擦副磨损严重且类型复杂多样.

球面接触摩擦副磨损过程中发生的磨损形式和特征, 2.3 磨粒分析

利于探究滑动副的磨损机理. 采用扫描电子显微镜 试验结束后,将试样及残余油液置于丙酮中,超

(SEM)对球面垫片接触表面上磨损相对较严重的多个 声清洗,然后放置在干燥炉中,将丙酮低温蒸干,从而

部位进行观测,结果如图6(a~b)所示,分别为试验Test1 提取油样中的磨粒. 将提取的磨粒稀释在10 ml的石蜡

和Test2的垫片上典型磨损位置的磨痕的SEM照片. 油中,采用分析式铁谱仪制作磨粒的铁谱图片,并使

根据磨痕SEM照片可知,载荷幅值不同的两个试 用金相显微镜对谱片20 mm处进行观测,试验Test1和

验中,垫片磨痕上都出现了材料侧向流动和犁沟等材 Test2的铁谱图片分别如图7(a~b)所示. 均值和幅值低

料表面形貌特征. 当弹簧悬载为400 N时(试验Test1), 的高频循环载荷下(试验Test1),球面滑动副产生的磨

磨损较轻,磨痕均匀连续. 然而,当弹簧悬载高达800 N 粒 量 少 且 粒 径 较 小 ; 当 均 值 和 幅 值 较 高 时 (试 验

时(试验Test2),接触表面局部发生了显著的疲劳磨损 Test2),摩擦副产生了大量的大粒径磨粒,且磨损量增