Page 119 - 《摩擦学学报》2020年第6期

P. 119

802 摩 擦 学 学 报 第 40 卷

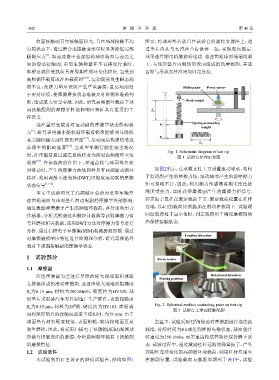

曲面接触副真实接触面积大,且在局部接触不均 所示,将球形垫片放置在试验台的旋转支撑座上,通

匀的状态下,通过磨合或接触变形可以显著降低局部 过垫片内孔与支撑座凸台嵌套一起,实现周向固定.

极限应力 ,如差速器中差速齿轮球面端面与差壳之 球形垫片随电机做旋转运动. 差速齿轮球面端端面朝

[1]

间的滑动接触副. 重型车辆频繁在不良路况行驶时, 下,与球形垫片内侧球形表面组成滑动摩擦副,差速

车桥总成所受载荷具有周期性循环变化特征. 当受到 齿轮与承载支柱沿周向固定连接.

高频循环载荷或冲击载荷时 [2-4] ,运动副易发生瞬态润

滑不良,使推力垫片表面产生严重磨损,且运动副处 Sliding pair Force sensor

于密封环境,使摩擦磨损状态难被及时检测和准确判

断,造成重大安全事故. 因此,研究高频循环载荷下球 Dead weight

面接触配副的摩擦学性能和响应特征具有重要的工 L 0

程意义.

强冲量时变载荷对运动副的摩擦学状态影响极 P 1 Spring-connecting

weight

大 ,研究表明减小随机循环载荷幅值能够明显降低

[5]

其关键机械零部件损伤程度 [6-7] ,运动副结构损伤受载 P 2

L 0

荷频率的影响显著 [8-9] . 当重型车辆行驶在恶劣路况

Fig. 1 Schematic diagram of test rig

时,冲击载荷通过减震系统转变为阻尼高频循环交变 图 1 试验台原理示意图

[10]

载荷 . 在该载荷的作用下,差速齿轮与球面垫片相

对滑动时,产生的摩擦力曲线同样具有高频脉动循环 如图2所示,在承载支柱上方设置滚动轴承,相较

特征,利用离散小波变换(DWT)可提取运动副的摩擦 于滑动副产生的摩擦力矩,滚动轴承产生的静摩擦力

状态信号 [11-12] . 矩可忽略不计,因此,利用测力传感器监测柔性连接

本文中试验研究了高频循环载荷对重型车辆差 绳所受拉力,实时获得摩擦副产生的摩擦力矩信号.

弹簧振子悬挂在固定载荷下方,固定载荷设置在杠杆

速齿轮端面与球面垫片滑动配副的摩擦学性能影响.

通过激励弹簧振子产生高频循环载荷,并分别利用力 远端,以4:1的载荷比例施加在滑动摩擦副上. 试验期

传感器、分析式铁谱仪和颗粒计数器等获取摩擦力信 间动载荷处于最小值时,固定载荷用于确保摩擦副始

号和磨损相关数据,应用DWT方法对摩擦力信号进行 终保持接触状态.

分析,通过扫描电子显微镜(SEM)观测磨痕形貌. 通过

Loading direction

对摩擦磨损响应特征进行监测和分析,研究高频循环

载荷下球面接触副的摩擦学状态.

1 试验部分 Force sensor

1.1 摩擦副

所选摩擦副为差速行星锥齿轮大端端面和球面 Rotational direction

Mating position

支撑垫组成的滑动摩擦副. 差速齿轮大端端面粗糙度

R 为0.15 μm,材料为20CrMnTi,硬度约为HV520. 球

a

形垫片采用某汽车零件制造厂生产样件,表面粗糙度

#

R 为0.45 μm,材料为20 钢,硬度约为HV165. 齿轮端 Fig. 2 Spherical-surface contacting pairs on test rig

a

图 2 试验台上球面接触配副

面和球形垫片的接触面曲率半径相同,为78 mm. 由于

#

球面垫片材料硬度较低,表面粗糙,较齿轮端面更易 室温下,试验采用32 齿轮油对摩擦副进行连续油

发生磨损,因此,将采用扫描电子显微镜(SEM)观测球 润滑,持续时间为4 h或达到摩擦失稳状态,球面垫片

形垫片接触表面的磨痕,分析高频循环载荷下接触副 转速设为350 r/min,而差速齿轮试样始终保持静止状

的磨损特征. 态. 试验过程中,通过激励杠杆远端的弹簧振子,产生

1.2 试验条件 周期性连续变化的高频循环变载荷,利用杠杆传递至

本试验利用自主设计的磨损试验台,结构如图1 摩擦副位置,试验载荷与激励周期列于表1中,试验