Page 8 - 《摩擦学学报》2020年第5期

P. 8

第 5 期 蔡荣, 等: 纯铅化学机械抛光中工艺参数对抛光性能的影响 563

压力下,其颗粒和铅片表面的接触应力较大,从而可 因此该阶段的表面粗糙度较大. 随着胶体二氧化硅质

提高材料去除率. 此外,眉形抛光颗粒与铅片表面发 量百分数增至0.03%~0.1%时,此时更多的抛光颗粒参

[26]

生的接触为双点接触,在同粒径同浓度下,单颗粒双 与磨削,根据Preston公式(6)可知材料去除率升高 .

点接触对材料有效去除的一致性高于单点接触的球 MRR = ρNV (6)

形颗粒,故此时30~40 nm的眉形颗粒获得的表面粗糙 式中:N为有效抛光颗粒数量;V为单个抛光颗粒去除

度最低. 可以看出,纯铅CMP中更适合采用粒径为 材料的体积. 同时,由于更多的二氧化硅异形抛光颗

30~40 nm的异形(眉形)胶体二氧化硅抛光颗粒进行抛 粒与铅片表面接触,抛光颗粒与铅片的球-平面接触

光. 本文的后续研究均采用该30~40 nm的异形(眉 有利于形成较低的表面粗糙度 [11, 24] .

形)胶体二氧化硅进行试验. 当胶体二氧化硅质量百分数增至0.1%~0.3%时,

3.1.2 二氧化硅颗粒浓度的影响 随着抛光液中抛光颗粒继续增多,铅片表面材料去除

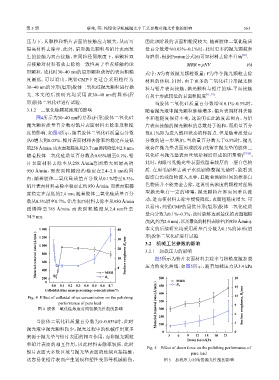

图4所示为30~40 nm的异形(眉形)胶体二氧化硅 率和粗糙度保持不变,这说明在此浓度范围内,与铅

抛光颗粒质量百分数对铅片表面材料去除率及粗糙 片表面接触的抛光颗粒的总数处于饱和,而质量百分

度的影响. 如图4所示,随着胶体二氧化硅质量百分数 数0.1%即为进入饱和状态的转折点. 但是随着质量百

从0增大到0.03%,铅片表面材料去除率约稳定在最低 分数的进一步增加,当质量百分数大于0.3%时,抛光

的258 Å/min,而表面粗糙度从23.7 nm急剧降低至2.8 nm; 液会在抛光垫表面形成胶冻(残留在抛光垫的胶体二

随着胶体二氧化硅质量百分数从0.03%增至0.1%,铅 氧化硅与抛光垫表面丝绒杂糅后形成的团聚物) [27-28] ,

片表面材料去除率从258 Å/min急剧增大到最高的 此时,肉眼可见抛光垫表面残留着较厚的一层白色物

950 Å/min,而表面粗糙度约稳定在2.4~2.8 nm范围 质. 在用毛刷和去离子水洗刷修整抛光垫时,能看到

内;随着胶体二氧化硅质量百分数从0.1%增至0.3%, 些许白色残留物流入水中,且随着洗刷时间的推移白

铅片表面材料去除率稳定在约950 Å/min,而表面粗糙 色物质并不能完全去除,这说明高浓度的颗粒对丝绒

度稳定在最低的2.4 nm;随着胶体二氧化硅质量百分 型抛光垫有一定的堵塞,抛光颗粒在界面间难以流

动,进而使材料去除率缓慢降低,表面粗糙度增大. 可

数从0.3%增至0.7%,铅片表面材料去除率从950 Å/min

以看出,纯铅CMP的最优异形(眉形)胶体二氧化硅质

缓慢降至785 Å/min,而表面粗糙度从2.4 nm升至

量百分数为0.1%~0.3%,此时能够达到最优的表面粗糙

34.9 nm.

度(R 约为2.4 nm),以及最高的材料去除率(约950 Å/min).

a

1 400 40 本文的后续研究均采用质量百分数为0.1%的异形(眉

Material removal rate/(Å/min ) 1 000 20 Surface roughness R a /nm 3.2 机械工艺参数的影响

形)胶体二氧化硅进行试验.

1 200

30

3.2.1 加载压力的影响

800

图5所示为铅片表面材料去除率与粗糙度随加载

10

600

压力的变化曲线. 如图5所示,随着加载压力从3.4 kPa

0

400

200

R a

0 MRR 500 MRR 18

0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 450 R a 15

Colloidal silica mass percentage concentration/% 400

Fig. 4 Effect of colloidal silica concentration on the polishing 12

performance of pure lead Material removal rate/(Å/min ) 350 9 Surface roughness, R a /nm

图 4 胶体二氧化硅浓度对纯铅抛光性能的影响 300 6

当胶体二氧化硅质量百分数为0~0.03%时,此时 250 3

200

抛光液中抛光颗粒较少,抛光过程中的机械作用更多

0 0

来源于抛光垫与铅片表面的相互作用,而非抛光颗粒 3 6 9 12 15 18 21

Down force/kPa

和铅片表面的相互作用,因此材料去除率较低. 此时

Fig. 5 Effect of down force on the polishing performance of

铅片表面大多数区域与抛光垫表面的丝绒直接接触, pure lead

这容易使铅片表面产生划痕和塑性变形等机械损伤, 图 5 加载压力对纯铅抛光性能的影响