Page 6 - 《摩擦学学报》2020年第5期

P. 6

第 5 期 蔡荣, 等: 纯铅化学机械抛光中工艺参数对抛光性能的影响 561

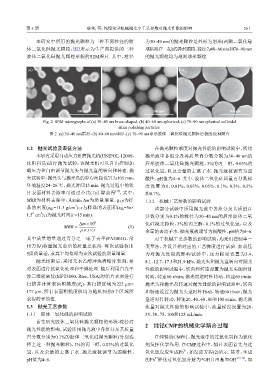

本研究中所用的抛光颗粒为三种不同粒径的胶 为30~40 nm的抛光颗粒是外形为眉形(两颗二氧化硅

体二氧化硅抛光颗粒,图2所示为生产商提供的三种 球粘附在一起)的异形颗粒,粒径为40~60 nm和70~90 nm

胶体二氧化硅抛光颗粒形貌的SEM照片. 其中,粒径 的抛光颗粒均为规则球形颗粒.

(a) (b) (c)

100 μm 100 μm 100 μm

Fig. 2 SEM micrographs of (a) 30~40 nm brow-shaped,(b) 40~60 nm spherical,(c) 70~90 nm spherical colloidal

silica polishing particles

图 2 (a) 30~40 nm眉形、(b) 40~60 nm球形、(c) 70~90 nm球形胶体二氧化硅抛光颗粒形貌的SEM照片

1.2 抛光试验及表征方法 在抛光颗粒浓度对抛光性能的影响试验中,所用

本研究采用自动压力研磨抛光机(UNIPOL-1200S, 抛光液中各组分及其质量百分数分别为30~40 nm的

沈阳科晶)进行抛光试验,该抛光机可以自由控制加 眉形胶体二氧化硅抛光颗粒,3%的丙三醇,0.03%的

载压力和自由调节抛光头与抛光盘的转向和转速. 抛 过氧化氢,以及余量的去离子水. 抛光液被调节为弱

光试验中,抛光头与抛光盘的中心间距设置为105 mm, 酸性,pH值为4~6. 其中,胶体二氧化硅质量百分数梯

环境温度24~26 ℃,抛光时间15 min. 抛光过程中的铅 度设置为0、0.01%、0.03%、0.05%、0.1%、0.3%、0.5%

[16]

片表面材料去除率可通过公式(1)计算获得 ,式中: 和0.7%.

MRR为材料去除率,Å/min;Δm为质量增量,g;ρ为样 1.3.2 机械工艺参数的影响试验

3

品的密度(ρ =11.3 g/cm );s为样品的表面积(s =3π× 该部分试验中所用抛光液中各组分及其质量百

铅

铅

2

2

1.5 cm );t为抛光时间(t =15 min). 分数分别为0.1%的粒径为30~40 nm的眉形胶体二氧

∆m×10 8 化硅抛光颗粒,3%的丙三醇,0.1%的过氧化氢,以及

MRR = (1)

ρ× s×t 余量的去离子水. 抛光液被调节为弱酸性,pH值为4~6.

其中质量增量通过万分之一电子天平(FA2004G,常 对于机械工艺参数的影响试验,均采用控制单一

州万得)称量抛光前后的质量差获得. 每次试验称出 变量法,并设置相对应的工艺梯度进行试验. 加载压

5组质量差,求其平均值即为该次试验的质量增量. 力对抛光性能的影响试验中,压力梯度设置为3.4、

抛光结束后,采用无水乙醇冲洗清铅片表面,并 8.1、12.7、17.3和21.9 kPa. 抛光头和抛光盘转向对抛光

对表面进行抗氧化处理和干燥处理. 随后利用白光干 性能的影响试验中,转向和转速设置为抛光头顺时针

涉三维轮廓仪(MFT3000,Rtec,USA)对铅片表面进行 转动,转速60 r/min;抛光盘逆时针转动,转速60 r/min.

扫描并计算表面粗糙度(R ),其扫描区域为222 μm× 抛光头和抛光盘转速对抛光性能的影响试验中,转向

a

177 μm,所有表面粗糙度值均为随机扫描5个区域所 和转速设置为抛光头逆时针转动,转速60 r/min;抛光

求得的平均值. 盘逆时针转动,转速20、40、60、80和100 r/min. 抛光液

1.3 抛光工艺参数 流量对抛光性能的影响试验中,流量梯度设置为20、

1.3.1 胶体二氧化硅的影响试验 35、50、75、100和125 mL/min.

首先研究胶体二氧化硅抛光颗粒的形状-粒径对

2 纯铅CMP的机械化学耦合过程

抛光性能的影响,试验所用抛光液中各组分及其质量

百分数分别为0.1%的胶体二氧化硅抛光颗粒(分别选 在纯铅的CMP时,抛光液中的过氧化氢作为氧化

择上述三种抛光颗粒),3%的丙三醇,0.03%的过氧化 剂发挥化学作用. 在CMP过程中,铅片表面首先与过

2+

氢,以及余量的去离子水. 抛光液被调节为弱酸性, 氧化氢反应生成Pb ,如反应方程(2)所示. 接着,生成

2+

pH值为4~6. 的Pb 催化过氧化氢分解为*OH自由基和OH -[17-18] ,如