Page 103 - 《摩擦学学报》2020年第5期

P. 103

658 摩 擦 学 学 报 第 40 卷

线衍射仪(XRD)分析涂层的相结构,测试选用Cu靶,扫 性K 由公式(2)进行计算:

IC

描范围为35°~85°. 用聚焦离子束(FIB, Auriga, Germany) ( E ) 1 ( P )

2

K IC = b (2)

制备透射电子显微镜(TEM)样品,通过Talos高倍透射 H c 3/2

电子显微镜观察涂层精细结构. 为进一步了解摩擦产 其中:b为常数,其数值取决于压头的几何尺寸,本文

物的物相结构,使用激光源波长为532 nm的激光共聚 中采用的是标准的四面体锥形压头,b取值0.016;E和

焦拉曼光谱仪(In Via-reflex, Renishaw)对磨痕和磨球 H分别为涂层的弹性模量和硬度;P为压痕载荷;c为压

的磨斑进行分析. 痕中心到裂纹尖端的长度,a为压痕对角线长度的一

采用CSM划痕测试仪对涂层与基底的结合力进 半,当c≥2a时,公式(2)适用.

行评价,压头的材质为锥形的金刚石,尖端半径为

2 结果与分析

0.2 mm,锥角为120°,测试时划痕长度为3 mm,载荷

加载速率为100 N/min. 利用MTS NANO G200型纳米 2.1 涂层结构和力学性能

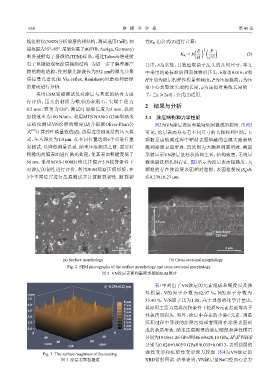

压痕仪测试VN涂层的硬度(H)并根据Oliver-Pharr公 图2为VN涂层表面和截面SEM微观形貌图. 由图2

[29]

式 计算弹性模量数值(E). 选用连续刚度法的压入模 可见,涂层表面分布着不同尺寸的大颗粒和凹坑,大

式,压入深度为1.0 μm. 在不同位置选取6个点进行重 颗粒是由镀膜过程中靶材表面熔融的金属大液滴喷

复测试,以降低测量误差. 纳米压痕测试之前,需要对 溅到涂层表面所致,凹坑则为大颗粒剥落所致. 截面

粗糙的薄膜表面进行抛光处理,使其表面粗糙度低于 形貌显示VN涂层呈柱状结构生长,结构致密,无明显

50 nm. 采用MVS-1000D1维氏压痕在5 N载荷条件下 微观裂纹和孔洞存在. 图3所示为涂层表面粗糙度,大

对涂层的韧性进行评价,利用SEM观察压痕形貌,在 颗粒的存在使涂层表面相对粗糙,表面粗糙度(S )高

a

3个不同位置进行压痕测试并计算断裂韧性. 断裂韧 达0.238±0.23 μm.

4.5 μm

V interlayer

220 nm

5 μm 4 μm

(a) Surface morphology (b) Cross-sectional morphology

Fig. 2 SEM micrographs of the surface morphology and cross-sectional morphology

图 2 VN涂层表面和截面形貌的SEM照片

S a =0.238±0.23 μm 表1中列出了VN涂层的元素组成和硬度以及弹

z/μm 性模量,V的原子分数为62.97 %,N的原子分数为

7.5 33.40 %,V/N原子比为1.88,高于理想的化学计量比,

8 μm

6.0 7 μm

6 μm 其原因主要为高温沉积条件下轻质N元素易被等离子

4.5 5 μm

3.0 4 μm 体轰击而损失. 另外,涂层中存在的少量C元素,则是

3 μm

1.5 2 μm 沉积过程中导致的涂层污染或者吸附在涂层表面形

1 μm

0.0 0 μm 成的杂质所致. 纳米压痕测得的涂层硬度和弹性模量

0 0

2

3

40 40 分别为19.00±1.26 GPa和546.69±20.10 GPa,H /E 和H/E

x/μm 80 80 y/μm 分别为0.024±0.005 9 GPa和0.035±0.003 3,表明涂层的

120

弹性变形和抗塑性变形能力较弱. 图4为VN涂层的

Fig. 3 The surface roughness of the coating

图 3 涂层表面粗糙度 XRD衍射图谱. 结果表明,VN涂层呈NaCl型面心立方