Page 102 - 《摩擦学学报》2020年第5期

P. 102

第 5 期 许蓓蓓, 等: 氮化钒(VN)涂层在不同载荷下的摩擦磨损行为 657

在超高速、高强度和大载荷等苛刻工况下,工业 型单晶Si片.

零部件材料的摩擦磨损现象日益严重,迫切需要发展 沉积涂层之前,基底依次在丙酮和酒精中超声清

先进的工业零部件材料及其表面防护技术 [1-4] . 氮化钒 洗10 min并吹干,将基底固定在工件架上,置于电弧

−3

(VN)涂层中V元素易氧化生成熔点较低、易于剪切的 靶正前方自转. 腔体加热至450 ℃,待真空抽至3.3×10 Pa

3

Magnéli相V O 5 [5-7] . 因此V基涂层的摩擦润滑性能的研 以下,通入40 sccm(cm /min)的氩气,开启线性阳极层

2

究尤其受到广泛关注 [8-9] . 离子源,离子源电流设置为0.2 A,功率220 W,通过

VN晶体属于面心立方结构,相比TiN,V-N键结 Ar离子辉光放电对基底表面刻蚀60 min,以去除表面

合较弱,易于断裂,该特性使VN晶体硬度低于TiN,但 杂物. 为提高VN涂层与基底的结合力,在200 sccm

具有比TiN更低的摩擦系数 [8, 10-12] . 目前的研究主要集 (cm /min) 的氩气氛围下制备V过渡层,过渡层厚度为

3

中在通过成分和结构调控手段降低VN涂层体系的摩 220 nm. 随后沉积VN涂层,通入的N 流量为550 sccm

2

擦系数和磨损率,例如:(1)掺杂元素,如Ag、Mo、Cu、 (cm /min),偏压为-80 V,靶电流为70 A,沉积时间为

3

Si和C等,以提高涂层的硬度进而增加耐磨性 [5, 13-14] . 150 min,厚度为4.5 μm.

[15]

[16]

Kong等 和Cai等 指出适量的元素掺杂对提高涂层 1.2 涂层摩擦性能表征

的力学性能和摩擦学性能有显著作用;(2)进行多层结构 采用Center for Tribology UMT-3 型多功能摩擦

[19]

[20]

[17]

设计,如VN/Ag 、VN/V O 5 [18] 、TiAlN/VN 、TiN/VN 、 测试仪在室温和大气环境下对VN涂层进行摩擦学测

2

[21]

AlCrN/VN 等,有效控制润滑相的释放速率,从而提 试. 摩擦对偶球选用φ3 mm的Al O ,摩擦形式设置为

3

2

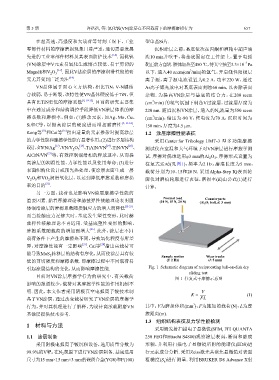

高涂层的润滑性能、力学性能以及使用寿命;(3)进行 往复式运动(见图1),频率为2 Hz,磨痕长度为5 mm,

表面织构化设计或预先热处理,使涂层表面生成一层 载荷分别为10、15和20 N. 采用Alpha-Step IQ表面轮

V O 和VO 润滑氧化层,以达到降低摩擦系数和磨损

2 5 2 廓仪对磨痕轮廓进行表征,磨损率(K)由公式(1)进行

[22]

率的目的 . 计算:

另一方面,载荷也是影响VN涂层摩擦学性能的

Normal load

Counterparts

重要因素. 黏着摩擦理论和赫兹弹性接触理论表明固 (10 N, 15 N, 20 N) (Al 2 O 3 ball, d: 3 mm)

体润滑涂层的摩擦系数随接触应力的增大而降低 [23-25] .

而当接触应力足够大时,基底发生塑性变形,此时赫

兹弹性接触理论不再适用. 受基底塑性变形的影响,

[26]

摩擦系数随载荷的增加而增大 . 此外,涂层在不同

载荷条件下产生的摩擦热不同,导致氧化程度有所差

[27]

[28]

异,对摩擦性能有一定影响 . Cai等 指出高载荷可

能导致MoS 转移层的结构有序化,从而使涂层具有较

2

Sample motion Wear tracks

低的剪切强度和摩擦系数. 即摩擦过程中不同载荷易 (f: 2 Hz) (l: 5 mm)

Fig. 1 Schematic diagram of reciprocating ball-on-disk dry

引起涂层结构的变化,从而影响摩擦性能.

sliding test

目前对VN涂层摩擦学行为的研究中,有关载荷 图 1 往复式干摩擦示意图

影响的报道较少,载荷对其摩擦学性能的作用机制不

明. 因此,本文作者采用阴极真空电弧离子镀技术制 V

K = (1)

备了VN涂层,通过改变载荷研究了VN涂层的摩擦学 FL

3

行为,并对其机理进行了解释,为设计高承载耐磨VN 其中:V为磨损体积(mm ),F为施加的载荷(N),L为摩

基涂层提供技术参考. 擦距离(m).

1.3 组织结构表征及力学性能检测

1 材料与方法

采用场发射扫描电子显微镜(SEM, FEI QUANTA

1.1 涂层制备 250 FEG和Hitachi S4800)观察涂层表面、断面和磨痕

采用阴极电弧离子镀沉积设备,选用质量分数为 形貌,并利用扫描电子显微镜所附的能谱仪(EDS)进

99.9%的V靶,在N 氛围下进行VN涂层制备. 基底选用 行元素成分分析. 采用Zeiss激光共聚焦显微镜对表面

2

尺寸为15 mm×15 mm×3 mm的硬质合金(YG8)和P(100) 粗糙度(S )进行测量. 利用BRUKER D8 Advance X射

a