Page 20 - 《摩擦学学报》2020年第4期

P. 20

430 摩 擦 学 学 报 第 40 卷

100 100

90 90

80

80

Mass/% 70 Mass/% 70 1.5% PS

60 60 3.0% PS

MSNT 4.5% PS

50

50 Porous PI 6.0% PS

Porous PI/MSNT 7.5% PS

40

40

100 200 300 400 500 600 700 800 100 200 300 400 500 600 700 800

Temperature/℃ Temperature/℃

(a) (b)

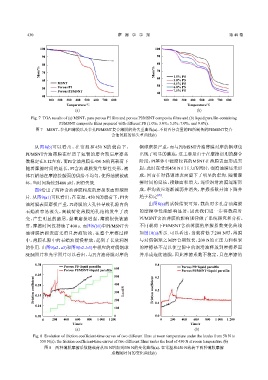

Fig. 7 TGA results of (a) MSNT,pure porous PI film and porous PI/MSNT composite films and (b) liquid paraffin-containing

PI/MSNT composite films prepared with different PS (1.0%,3.0%,5.0%,7.0%,and 9.0%).

图 7 MSNT、多孔PI薄膜以及多孔PI/MSNT复合薄膜的热失重曲线(a),不同百分含量的PS所制备的PI/MSNT复合

含油薄膜的热失重曲线(b)

从图8(b)可以看出,在常温和450 N的载荷下, 钢球磨损严重,而与PI/MSNT含油薄膜对摩的钢球也

PI/MSNT含油薄膜在经历了短暂的磨合期后摩擦系 出现了明显的磨痕,这主要是由于在摩擦初期的磨合

数稳定在0.12左右,而PI含油薄膜在450 N的高载荷下 阶段,PI基体中硬度较高的MSNT在薄膜表面形成突

随着摩擦时间的延长,PI含油薄膜发生塑性变形,液 起,此时在受到450 N正压力的同时,润滑油膜还未形

体石蜡油在摩擦接触面的供给不均匀,使得油膜被破 成,因而在对偶钢球表面留下了明显的犁沟. 随着摩

坏,当时间持续到400 s时,润滑失效. 擦时间的延长,接触面积增大,连续润滑油膜逐渐形

图9给出了两种含油薄膜相应的磨损表面形貌照 成,犁沟效应逐渐减弱并消失,摩擦系数开始下降并

[26]

片. 从图9(a1)可以看出,在室温、450 N的载荷下,PI含 趋于稳定 .

油薄膜表面磨损严重,PI薄膜的大孔径导致孔隙内的 由图8(a)的试验结果可知,载荷对多孔含油薄膜

石蜡油容易流失,高载荷使薄膜的孔结构发生了改 的摩擦学性能影响显著,因此我们进一步将载荷对

变,产生明显的磨屑,黏着磨损增强,薄膜很快被磨 PI/MSNT含油薄膜的影响规律做了系统探究和分析,

穿,摩擦时间仅持续了400 s. 而图9(b1)中PI/MSNT含 不同载荷下PI/MSNT含油薄膜的摩擦系数变化曲线

油薄膜磨损表面光滑且磨痕较浅,在整个摩擦过程 如图10(a)所示. 可以看出,当载荷低于200 N时,薄膜

中,薄膜孔隙中的石蜡油缓慢释放,起到了长效润滑 与对偶钢球之间磨合期较长,200 N的正压力和积聚

的作用. 由图9(a2、a3)和图9(b2、b3)中相应的对偶钢球 的摩擦热不足以使空隙中的润滑油释放到摩擦界面

SEM照片和光学照片可以看出,与PI含油薄膜对摩的 并形成连续油膜,因此摩擦系数不稳定,且在摩擦的

0.30 0.4

Porous PI+liquid paraffin 600 Porous PI+liquid paraffin

Porous PI/MSNT+liquid paraffin Porous PI/MSNT+liquid paraffin

0.25 500 0.3

Friction coefficient 0.20 400 Load/N Friction coefficient 0.2

300

0.15

0.10 200 0.1

100

0.05 0 0.0

0 200 400 600 800 1 000 1 200 0 200 400 600 800 1 000 1 200

Time/s Time/s

(a) (b)

Fig. 8 Evolution of friction coefficient-time curves of two different films at room temperature under the loadss from 50 N to

550 N(a),the friction coefficient-time curves of two different films under the load of 450 N at room temperature (b)

图 8 两种薄膜摩擦系数随载荷从50 N增加到550 N的变化曲线(a),在常温和450 N载荷下两种薄膜摩擦

系数随时间的变化曲线(b)