Page 115 - 《摩擦学学报》2020年第4期

P. 115

第 4 期 袁才钦, 等: 铁路车轴过盈配合面微动损伤分析及有限元仿真 525

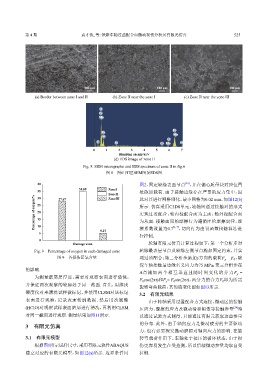

100 μm 100 μm 100 μm

(a) Border between zone I and II (b) Zone II near the zone I (c) Zone II near the zone III

O

Cr

Mn

Fe

Fe

Mn

Ni

Cr

C Si Cr Mn Fe

0 1 2 3 4 5 6 7

Bingding energy/keV

(d) EDS image of zone II

Fig. 8 SEM micrographs and EDS spectrum of zone II in fig.6

图 8 图6中II区SEM图及EDS图

[16]

40 图2,固定轮缘表面节点 ,并在偏心质量块对应位置

34.89 ZoneⅠ

35 处施加载荷. 由于接触边缘存在严重的应力集中,因

ZoneⅡ 此对其进行网格细化,最小网格为0.02 mm,如图12(b)

Percentage of oxygen/% 25 所示. 仿真采用C3D8单元,轮轴间通过接触对的形式

ZoneⅢ

30

27.67

20

实现过盈配合,轮内径配合面为主面,轴外径配合面

15

为从面. 接触面间的摩擦行为遵循库伦摩擦定律,摩

10

5.27 擦系数设置为0.7 [5, 7] ,切向行为由罚函数接触算法进

5

行控制.

0

Damage zone 轮轴有限元仿真计算过程如下:第一个分析步对

Fig. 9 Percentage of oxygen in each damaged zone 轮缘最表层节点及轮缘左侧节点施加固定约束,并实

图 9 各损伤区氧含量 现过盈配合;第二分析步施加y方向的载荷F = F ,确

y 0

保车轴接触最边缘名义应力为75 MPa;第三分析步在

的影响.

A点施加两个相互垂直且随时间变化的分力F =

y

为测量磨屑层厚度,需要对观察表面进行清洗,

F cos(2πt)和F = F sin(2πt),两分力的合力F 即为所需

0

0

0

z

并保证两次观察的轮廓处于同一截面. 首先,用维氏

旋转弯曲载荷,其简谐变化图如图13所示.

硬度仪对未清洗试样做标记,并使用CLSM对该标记 3.2 有限元结果

表面进行观察,记录表面轮廓数据. 然后用次氯酸 由于轮轴采用过盈配合方式连接,微动区的接触

(HClO)对观察试样表面磨屑进行清洗,再利用CLSM 压应力、摩擦剪应力及微动滑移幅值等接触参量 难

[24]

对同一截面进行观察. 测量结果如图11所示. 以通过试验方式测得,只能通过有限元获取这些参量

的分布. 此外,由于轴向应力是微动疲劳的主要驱动

3 有限元仿真

力,也有必要探究微动磨损对轴向应力的影响. 在旋

3.1 有限元模型 转弯载荷作用下,车轴处于拉压的循环状态,由于损

根据图1所示试样尺寸,采用有限元软件ABAQUS 伤更容易发生在受拉侧,所以后续微动参量均取自受

建立对应的有限元模型,如图12(a)所示. 边界条件同 拉侧.