Page 114 - 《摩擦学学报》2020年第4期

P. 114

524 摩 擦 学 学 报 第 40 卷

轮轴压装配合的边缘位置,在试验过程中氧化物及磨

I

屑等易于排出.

Contact edge

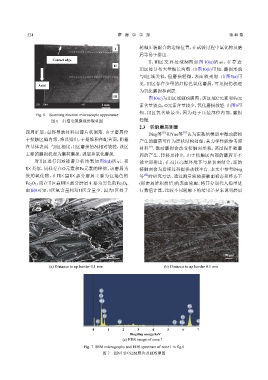

II、III区交界处SEM图如图10(a)所示,在靠近

II

III区处分布大量细长沟壑. 由图10(b)可知,磨损形貌

与I区域类似,但磨损轻微,表面较光滑. 由图5(a)可

见,III区存在少量的红棕色氧化磨屑,可见损伤机理

Axial

为氧化磨损和剥层.

Ⅲ

图10(c)为III区域EDS谱图,该区域C元素和Fe元

1 mm 素含量较高,O元素含量较少,氧化磨损较轻. 由图9可

知,III区氧含量最少,因为处于压装部位内部,磨损

Fig. 6 Scanning electron microscopic appearance

图 6 扫描电镜微观形貌总图 轻微.

2.3 轮廓磨屑测量

四周扩展,最终导致材料以薄片状剥落. 由于磨屑位 [22] [23]

Ding等 和Yue等 认为在数值模型中微动磨损

于接触区偏内部,难以排出,于是堆积在配合面,附着 产生的磨屑可作为层状结构处理,其力学性能参考原

在基体表面. 与I区相比,II区磨损情况相对较轻,该区 材料 . 微动磨损会改变接触面形貌,该过程伴随磨

[23]

主要的磨损机理为磨粒磨损、剥层和氧化磨损. 屑的产生、转移及排出. 由于接触区内部的磨屑并不

对II区进行EDS能谱分析结果如图8(d)所示. 和 能立即排出,在高压高温环境下与原表面结合,新的

I区类似,同样存在O元素和Fe元素的峰值,该磨屑为 接触面会为后续过程提供承载平台. 本文中参考Ding

铁的氧化物,在II区靠I区部分磨屑主要为红褐色的 等 的研究方法,通过测量轮轴接触面初态和终态下

[22]

Fe O ,而在II区靠III区部分磨屑主要为黑色的Fe O . (即磨屑堆积前后)的表面轮廓,将其分别代入模型进

3

4

3

2

由图9可知,I区氧含量相对II区含量少,因为I区处于 行数值计算,比较不同轮廓下的结果差异来说明磨屑

50 μm 100 μm

(a) Distance to up border 0.1 mm (b) Distance to up border 0.5 mm

O

Cr

Mn

Fe

Fe Mn

Ni

Cr

C Si Cr Mn Fe

0 1 2 3 4 5 6 7

Bingding energy/keV

(c) EDS image of zone I

Fig. 7 SEM micrographs and EDS spectrum of zone I in fig.6

图 7 图6中I区SEM照片及EDS谱图