Page 94 - 《摩擦学学报》2020年第3期

P. 94

360 摩 擦 学 学 报 第 40 卷

60

Point1 50.6

Point2

50

Point3

40 32.2 33.4

Weight/% 30 29.7

Point2

Point1 19.1 18.7 19.9

20 14.1 14.4

10.5 11.6 10.8

10 9.5

Point3 3.0 2.4 3.2 1.9 1.4 1.5 2.5 3.5

50 μm 0

C O Al Cr Fe Ni Cu

Element

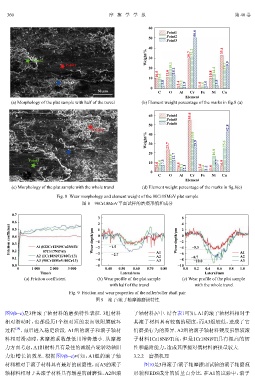

(a) Morphology of the plat sample with half of the travel (b) Element weight percentage of the marks in fig.8 (a)

60 Point4 55.6

Point5

Point6

50

Point4 40 35.0 42.8

Weight/% 25.9

Point6 30 23.7 25.6

20 16.8

11.5 12.7

Point5

10 6.6 7.3 7.7 6.9

5.0 4.5 3.1 2.1 2.6 1.4 1.2 1.6

50 μm 0 C O Al Cr Fe Ni Cu

Element

(c) Morphology of the plat sample with the whole travel (d) Element weight percentage of the marks in fig.8(c)

Fig. 8 Wear morphology and element weight of the 90Cr18MoV plat sample

图 8 90Cr18MoV平面试样的磨痕形貌和成分

0.7

3 6

0.6 2 1 4 2

Friction coefficient 0.4 Al (022Cr12Ni9Cu2NbTi/ Wear depth/μm −1 0 −1.5 Wear depth/μm −2 0 −5.3

0.5

0.3

−4

−2

07Cr17Ni7Al)

0.2

A2 (1Cr18Ni9Ti/40Cr13) −3 −2.7 A1 −6 −8.7 A1

A2

A2

0.1 −4 −8

A3 (90Cr18MoV/40Cr13) A3 −10.0 A3

0.0 −5 −10

0 1 000 2 000 3 000 0.40 0.50 0.60 0.70 0.80 0.0 0.2 0.4 0.6 0.8 1.0

Time/s Lateral/mm Lateral/mm

(a) Friction coefficient (b) Wear profile of the plat sample (c) Wear profile of the plat sample

with half of the travel with the whole travel

Fig. 9 Friction and wear properties of the roller/roller shaft pair

图 9 滚子/滚子轴摩擦磨损特性

图9(b~c)是3种滚子轴材料的磨损特性表征. 3组材料 子轴材料居中. 结合表1可知,A1的滚子轴材料相对于

相对滑动时,也都经历1个相对短的表面吸附膜破坏 其滚子材料具有较高的硬度,而A3组较低,造成了它

过程 ,而后进入稳定阶段. A1组的滚子和滚子轴材 们磨损行为的差异. A2组的滚子轴材料硬度虽然较滚

[14]

料相对滑动时,其摩擦系数最低且增势最小. 从摩擦 子材料1Cr18Ni9Ti高,但是1Cr18Ni9Ti具有很高的韧

力方面考虑,A1组材料具有最佳的减缓凸轮转动轴阻 性和黏附能力,造成其摩擦对偶材料磨损量较大.

力矩增长的效果. 根据图9(b~c)可知,A1组的滚子轴 3.2.2 磨损机理

材料相对于滚子材料具有最好的耐磨性,而A3的滚子 图10是3种滚子/滚子轴摩擦副试验的滚子轴磨痕

轴材料相对于其滚子材料具有最差的耐磨性,A2组滚 形貌和EDS成分的质量百分比. 在A1的试验中,滚子