Page 91 - 《摩擦学学报》2020年第3期

P. 91

第 3 期 王军锋, 等: 基于载荷谱的凸轮机构关键摩擦副优化研究 357

是25 000个运动循环,以此得到试验的柱面试样旋转 摩擦副材料.

圈数:

3 试验结果

6.52×25000

Cam/Roller : N C = = 3706

2π×ρ m (2) 3.1 凸轮/滚子摩擦副的摩擦学行为

Roller/Roller shaft : N R = N C /2 = 1853

3.1.1 摩擦系数和磨损特性

其中:滚子的外半径是内半径的2倍,因此假定两个摩 图5(a)是凸轮/滚子摩擦副试验的摩擦系数,图中

擦副在运动中都全程滑动的情况下,滚子/滚子轴摩擦 的摩擦系数是UMT摩擦磨损试验机三维力传感器采

副的摩擦行程为凸轮/滚子的一半,所以有N =N /2. 集到的切向力与正压力之商,图5(b~d)是平面试样(滚

C

R

另外,在实际工况中,两个摩擦副不会都全程滑动,所 子材料)磨损特性表征. 据图可知,3种摩擦副材料在

以设定循环圈数减半的试验,作为对照试验,即 相对滑动过程中,在100 s以内其摩擦系数快速增加,

N =N /2=1853,N =N /2=927. 这是因为表面吸附膜的破坏 ,而后进入稳定状态.

[14]

R2

C

R

C2

根据图4所示的机构的凸轮/滚子相对滑动速度示 在稳定阶段,A1组摩擦副材料的摩擦系数最低,A2和

意图求得试验转速n,在凸轮和滚子相对滑动的情况 A3组接近. 从摩擦系数方面分析,A1组的滚子材料具

下,滚子相对凸轮的滑动速度为v ,对应的试验转速为 有最佳的减缓机构阻力矩增势的效果. 然而,根据

r

(3) 图5(b~c)的磨痕轮廓可知,A2组的滚子材料相对凸轮

n C = |v r |/ρ m

在滚子和滚子轴相对滑动的情况下,其对应的试 材料具有最佳的耐磨性,A1和A3接近. 根据表1,A1的

验转速为 滚子材料022Cr12Ni9Cu2NbTi和A3的滚子材料90Cr

18MoV具有接近的硬度,而A2的滚子材料1Cr18Ni9Ti

n R = n C /2 (4)

硬度较低. 根据Archard理论及其修正 [15-18] ,材料的抗

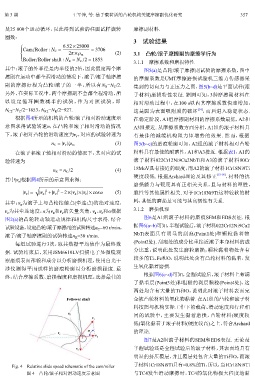

其中|v |根据图4所示的示意图求得:

r

磨损能力与硬度具有正相关关系,且与材料的塑性、

√

2

2

|v r | = |v a | +|v e | −2×|v a |×|v e |×cosα (5) 脆性等其他属性相关. 对于1Cr18Ni9Ti这种较软的材

其中:v 为滚子上与凸轮接触点(牵连点)的绝对速度, 料,其低的磨损量可能与其高韧性有关系.

a

v 为其牵连速度,α为v 和v 的矢量夹角,v 、v 和α根据 3.1.2 磨损机理

a

e

e

a

e

图2(a)的凸轮转动轴运动规律和机构尺寸求得. 结合 图6是A1组滚子材料的磨痕SEM和EDS表征. 根

试验设备,设定凸轮/滚子摩擦副的试验转速n =60 r/min, 据图6(a~b)可知,半程试验后,滚子材料022Cr12Ni9Cu2

C

NbTi表面具有明显的刮痕(Point1处)和颗粒黏着物

滚子/滚子轴摩擦副的试验转速n =30 r/min.

R

(Point2处). 刮痕处的成分比重接近滚子本身材料的成

每组试验进行3次,取其数据平均值作为最终数

分比重,说明此处发生磨粒磨损;颗粒黏着物处含有

据. 试验结束后,采用JSM6610LV扫描电子显微镜观

较多的Ti、Fe和O,说明此处含有凸轮材料的黏着,发

察磨痕表面形貌和成分以分析磨损机理,使用白光干

涉仪测得平面试样的磨痕轮廓以分析磨损程度. 最 生氧化黏着磨损.

根据图6(c~d)可知,全程试验后,滚子材料上布满

终,结合摩擦系数、磨损程度和磨损机理,选择最佳的

了黏着层(Point3处)和粗糙的剥层颗粒(Point4处),这

两处均含有大量的Ti和O,说明此时滚子材料表面完

Follower shaft 全被凸轮材料的氧化物黏着. 在A1组的凸轮和滚子材

料按照与机构实际工作下的载荷、滑动速度和行程相

同的试验中,主要发生黏着磨损,凸轮材料(硬度较

r f

v r

低)氧化黏着于滚子材料(硬度较高)之上,符合Archard

α

r c 的理论.

v a

图7是A2组滚子材料的SEM和EDS表征. 无论是

半程试验还是全程试验后的滚子材料,其表面均具有

v e

明显的挤压覆层,并且覆层处包含大量的Ti和O,而滚

Fig. 4 Relative slide speed schematic of the cam/roller 子材料1Cr18Ni9Ti只有<0.8%的Ti,所以,当1Cr18Ni9Ti

图 4 凸轮/滚子相对滑动速度示意图 与TC4发生滑动摩擦时,TC4的氧化物极大程度地黏