Page 93 - 《摩擦学学报》2020年第3期

P. 93

第 3 期 王军锋, 等: 基于载荷谱的凸轮机构关键摩擦副优化研究 359

70

Point1

54.3 Point2

60

45.5

50

Weight/% 40 31.6

30

11.8 13.9

Point2 20

10 8.9

Point1 4.8 4.2 3.9 4.3 2.6 2.0 3.5 2.5 1.7 1.0

50 μm 0

C O Al Ti V Cr Fe Ni

Element

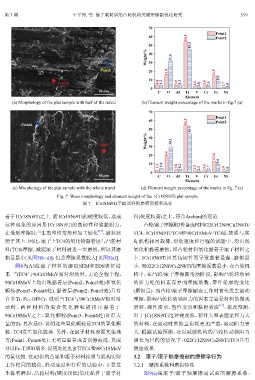

(a) Morphology of the plat sample with half of the travel (b) Element weight percentage of the marks in fig.7 (a)

70

Point1

60 54.3 Point2

Point4

50 45.5

Weight/% 40 30.1

Point3 30

20 16.4 13.6

10 9.6

3.1 5.0 3.8 4.2 2.5 2.2 3.5 2.7 1.9

0 1.0

50 μm C O Al Ti V Cr Fe Ni

Element

(c) Morphology of the plat sample with the whole travel (d) Element weight percentage of the marks in fig. 7 (c)

Fig. 7 Wear morphology and element weight of the 1Cr18Ni9Ti plat sample

图 7 1Cr18Ni9Ti平面试样的磨痕形貌和成分

着于1Cr18Ni9Ti之上. 而1Cr18Ni9Ti的硬度较低,造成 料(硬度较高)之上,符合Archard的理论.

这种现象的原因是1Cr18Ni9Ti的高韧性和强黏附力, 凸轮/滚子摩擦副3种备选材料022Cr12Ni9Cu2NbTi/

[19]

在受到摩擦时产生重塑性变形和加工硬化 ,磨粒涂 TC4、1Cr18Ni9Ti/TC4和90Cr18MoV/TC4在按照与实

附于其上. 因此,滚子上TC4的氧化物黏着层与凸轮材 际机构相同载荷、滑动速度和行程的试验中,均出现

料(TC4)摩擦,减缓滚子材料被进一步磨损,所以其磨 氧化和黏着磨损,即凸轮材料氧化黏着于滚子材料之

损量最小[见图5(b~d)],但是摩擦系数较大[见图5(a)]. 上. 1Cr18Ni9Ti因其高韧性而导致黏着最强、磨损最

图8为A3组滚子材料的磨痕SEM和EDS表征结 小. 而022Cr12Ni9Cu2NbTi的摩擦系数最小. 在凸轮机

果. 当TC4与90Cr18MoV相对滑动时,无论全程半程, 构中,在凸轮/滚子摩擦副滑动阶段,影响凸轮转动轴

90Cr18MoV上均出现黏着层(Point2、Point5处)和氧化 的阻力矩的因素有界面摩擦系数、零件轮廓的变化

颗粒(Point3、Point4处). 黏着层(Point2、Point5处)具有 (磨损量). 而凸轮/滚子摩擦副在工作时首先发生滚动

许多Ti、Fe、O和Cr,说明当TC4与90Cr18MoV相对滑 摩擦,影响凸轮转动轴阻力的因素主要是材料的微观

[13]

动 时 , 两 种 材 料 的 混 合 氧 化 磨 粒 被 挤 压 黏 着 于 滑移、弹性滞后、塑性变形和黏附效应 ,据此预测,

90Cr18MoV之上;氧化颗粒(Point3、Point4处)含有大 对于1Cr18Ni9Ti这种硬度低、韧性大和表面亲和力大

量的Ti,其次是O,说明这些氧化颗粒是TC4的氧化颗 的材料,在滚动时其能量损耗更加严重,滚动阻力更

粒,TC4发生氧化脱落. 另外,在滚子材料表面其他地 大. 根据试验预测,在以减缓机构的凸轮转动轴阻力

方(Point1、Point6处),无明显黏着或者刮擦痕迹,其成 增长为目的的情况下,022Cr12Ni9Cu2NbTi/TC4具有

分以Fe、Ti和O居多,说明此处也含有TC4和90Cr18MoV 最佳效果.

的氧化物. 在A3组的凸轮和滚子材料按照与机构实际 3.2 滚子/滚子轴摩擦副的摩擦学行为

工作相同的载荷、滑动速度和行程的试验中,主要发 3.2.1 摩擦系数和磨损特性

生黏着磨损,凸轮材料(硬度较低)氧化黏着于滚子材 图9(a)是滚子/滚子轴摩擦副试验的摩擦系数,