Page 89 - 《摩擦学学报》2020年第3期

P. 89

第 3 期 王军锋, 等: 基于载荷谱的凸轮机构关键摩擦副优化研究 355

测得凸轮转动轴阻力矩. 设备同时测得凸轮转动轴的 可知,凸轮机构在推程阶段的最大载荷附近发生最为

阻力矩信号和转动角度信号,并一一对应. 严重的磨损,所以选择最大载荷为试验依据.

1.2 凸轮机构转动轴载荷谱分析

2 摩擦磨损试验过程

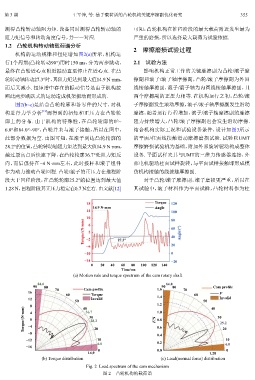

机构的运动规律和扭矩谱如图2(a)所示,机构运

行1个周期(凸轮转动90°)用时150 ms,分为两步跳动, 2.1 试验方法

最终在凸轮近心点附近振动直至停止在近心点. 在凸 影响机构正常工作的关键摩擦副为凸轮/滚子摩

轮转动轴转动27.3°时,其阻力矩达到最大值14.9 N·mm, 擦副和滚子/滚子轴摩擦副,凸轮/滚子摩擦副为外圆

而后又减小. 扭矩谱中存在的振动信号是由于机构按 线接触摩擦副,滚子/滚子轴为内圆线接触摩擦副,且

照此两步跳跃式的运动造成机架振动而形成的. 两个摩擦副的正压力相等. 在机构运行之初,凸轮/滚

图2(b~c)是结合凸轮轮廓和各零件的尺寸,对机 子摩擦副发生滚动摩擦,滚子/滚子轴摩擦副发生滑动

[12]

构进行力学分析 而得到的扭矩和正压力在凸轮轮 摩擦,随着运行行程增加,滚子/滚子轴摩擦副的摩擦

廓上的分布. 由于机构的特殊性,在凸轮轮廓的0°~ 阻力持续增大,凸轮/滚子摩擦副也会发生滑动摩擦.

6.0°和84.0°~90°,凸轮并未与滚子接触,所以在图中, 结合机构实际工况和试验设备条件,设计如图3所示

此部分数据为空. 由图可知,在滚子到达凸轮轮廓的 的平面/柱面线接触滑动摩擦磨损试验. 试验以UMT

28.2°的位置,凸轮转动轴阻力矩达到最大值14.9 N·mm, 摩擦磨损试验机为基础,附加外部旋转驱动构成整体

越过最高点后快速下降,在凸轮轮廓36.7°处阻力矩反 设备. 平面试样夹具与UMT的三维力传感器连接,外

向,而后保持在−4 N·mm左右,此时拨杆和滚子组件 部电机驱动柱面试样旋转,与平面试样接触即形成模

作为动力推动凸轮回程. 凸轮/滚子的正压力在推程阶 仿机构接触的线接触摩擦副.

段大于回程阶段,在凸轮轮廓25.2°的位置达到最大值 对于凸轮/滚子摩擦副,滚子磨损更严重,所以在

1.28 N,回程阶段其正压力稳定在0.7 N左右. 由文献[12] 其试验中,滚子材料作为平面试样,凸轮材料作为柱

18 Torque 120

14.9 N·mm Angle

14 100

10 80

Torque/(N·mm) −2 6 2 60 Angle/(°)

40

−6 27.3° 20

−10 0

−14 −20

0 20 40 60 80 100 120 140

Time/ms

(a) Motion rule and torque spectrum of the cam rotary shaft

84.0 84.0

90 80 90 80 Cam profile

70 Cam profile 1.6 70

16 F

60 Torque 60

12 Invalid 1.4 Invalid

50 50

1.2

8 4 40 36.7 1.0 40

Torque/(N·mm) −4 0 30 F/N 0.8 30 25.2

28.2

0.6

20

−8

0.4 20

−12 10 10

6.0 0.2 6.0

−16

0 0.0 0

14.9 1.28

(b) Torque distribution (c) Load(normal force) distribution

Fig. 2 Load spectrum of the cam mechanism

图 2 凸轮机构的载荷谱