Page 53 - 《摩擦学学报》2020年第3期

P. 53

第 3 期 米雪, 等: 690合金传热管在不同摩擦副条件下的微动磨损性能研究 319

当690合金和06Cr13配副时,主要的磨损机制是磨粒 磨损轻微,磨损深度在3~5 μm左右,位移的增加并未

磨损、黏着磨损和剥层. 明显改变磨损深度;当D=100 μm,T=90 ℃时,磨损深

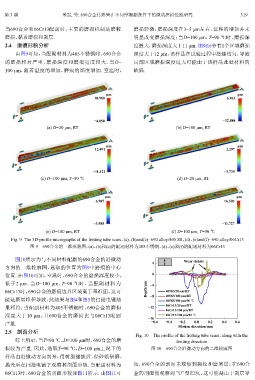

2.4 磨痕形貌分析 度最大,磨损深度大于11 μm. 图9(b)中有1个区域磨损

由图9可知,当配副材料为405不锈钢时,690合金 深度大于12 μm,该样品在试验过程中接触均匀,导致

的磨损相对严重,磨损深度和磨痕宽度较大. 当D= 局部区域磨损深度过大可能由于该样品此处材料的

100 μm,随着温度的增加,磨痕的深度增加. 室温时, 缺陷.

μm μm

10.980 6.963

−4.058 −12.884

(a) D=20 μm, RT (b) D=100 μm, RT

μm μm

12.491 2.297

−11.422 −3.729

(c) D=100 μm, T=90 ℃ (d) D=20 μm, RT

μm μm

6.987 16.503

−3.985 −11.727

(e) D=100 μm, RT (f) D=100 μm, T=90 ℃

Fig. 9 The 3D-profile micrographs of the fretting tube scars,(a)、(b)and(c)- 690 alloy/405 SS,(d)、(e)and(f)- 690 alloy/06Cr13

图 9 690合金的三维形貌图,(a)、(b)和(c)的配副材料为405不锈钢,(d)、(e)和(f)的配副材料为06Cr13

图10所示为与不同材料配副的690合金的沿微动

4 Wear debris

方向的二维轮廓图,选取的位置为图9中磨痕的中心

位置. 由图10可知,室温时,690合金的磨损深度较小, 0

低于2 μm. 当D=100 μm,T=90 ℃时,当配副材料为 −4

06Cr13时,690合金的磨痕边界区域高于基准面,这可 Depth/μm 405SS/20 μm/RT

能是磨屑堆积导致,此结果与图4和图5的扫描电镜结 −8 405SS/100 μm/RT

405SS/100 μm/90 ℃

果相符;当配副材料为405不锈钢时,690合金的磨损 −12 06Cr13/20 μm/RT

06Cr13/100 μm/RT

深度大于10 μm,且690合金的磨损比与06Cr13配副 −16 06Cr13/100 μm/90 ℃

严重. −0.6 −0.4 −0.2 0.0 0.2 0.4 0.6

Motion direction/mm

2.5 剖面分析

Fig. 10 The profile of the fretting tube scars,along with the

综上所示,当T=90 ℃、D=100 μm时,690合金的磨 fretting direction

损较为严重. 因此,选取T=90 ℃、D=100 μm工况下的 图 10 690合金沿微动方向的二维轮廓图

样品由沿微动方向剖开,用树脂镶嵌后,经砂纸研磨、

抛光后在扫描电镜下观察其剖面形貌. 当配副材料为 知,690合金的剖面未观察到裂纹和磨屑层,在690合

06Cr13时,690合金的剖面形貌如图11所示. 由图11可 金的剖面能观察到“U”型凹坑,这可能是由于剥层导