Page 148 - 《爆炸与冲击》2025年第12期

P. 148

第 45 卷 王可慧,等: 两种材料结构弹体高速侵彻钢筋混凝土靶实验研究 第 12 期

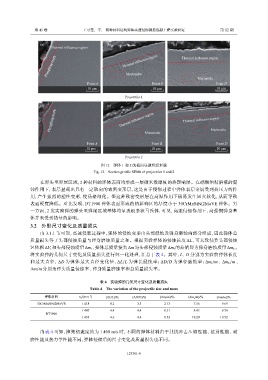

(a) (b) (c)

Thermal influence region

Ploughing mark Thermal influence region Thermal influence region

Martensite

Martensite

Point A Point B Point D

10 μm 10 μm 10 μm

Projetctile 1

(d) (e) (f)

Ploughing mark Thermal influence region Thermal influence region

Martensite Martensite

Point A Point B Point D

10 μm 10 μm 10 μm

Projetctile 2

图 12 弹体 1 和 2 的截面显微组织形貌

Fig. 12 Section profile SEMs of projectiles 1 and 2

在弹头至弹尾区域,2 种材料的弹体表面均形成一层微米级厚度的热影响层。在硝酸酒精溶液的腐

蚀作用下,表层显现出具有一定取向的致密变形层,这是由于侵彻过程中弹体表层金属受到挤压力的作

用,产生强烈的塑性变形,使晶格细化。但这种致密变形层在高温作用下极易发生回火软化,从而导致

表面硬度降低。对比发现,DT1900 弹体表面形成的热影响区的厚度小于 30CrMnSiNi2MoVE 弹体。另

一方面,2 发实验弹的弹头至弹尾区域基体均呈现板条状马氏体,可见,高速侵彻作用下,高强钢弹身基

体并未受到热量的影响。

3.2 外形尺寸变化及质量损失

由 3.1.1 节可知,高速侵靶过程中,弹体的侵蚀变形由头部侵蚀及弹身磨蚀两部分组成,因此弹体总

∆L ,可大致估算头部侵蚀

质量损失等于头部侵蚀质量与弹身磨蚀质量之和。根据实验弹体的侵蚀长度

∆m b 。

区体积 ∆V t 和头部侵蚀质量 ∆m t ,弹体总质量损失 ∆m 与头部侵蚀质量 ∆m t 的差值即为弹身磨蚀质量

将实验弹的几何尺寸变化及质量损失进行归一化处理,汇总于表 4。其中,L、D 分别为实验前弹体长度

∆m b /m 、

和最大直径, ∆D 为弹体最大直径变化量, ∆L/L 为弹长侵蚀率; ∆D/D 为弹径磨蚀率; ∆m t /m 、

∆m/m 分别为弹头质量侵蚀率、弹身质量磨蚀率和总质量损失率。

表 4 实验弹的几何尺寸变化及质量损失

Table 4 The variation of the projectile size and mass

−1

弹体材料 v 0 /(m·s ) (ΔL/L)/% (ΔD/D)/% (Δm t /m)/% (Δm b /m)/% (Δm/m)/%

30CrMnSiNi2MoVE 1 418 8.2 3.3 2.13 7.56 9.69

1 407 4.4 4.4 0.31 9.43 9.74

DT1900

1 433 4.6 4.4 0.32 10.20 10.52

由表 4 可知,撞靶初速度约为 1 400 m/s 时,不同的弹体材料由于其抗冲击压缩性能、抗剪性能、耐

磨性能及热力学性能不同,弹体侵彻后的尺寸变化及质量损失也不同。

123301-8