Page 178 - 《爆炸与冲击》2025年第5期

P. 178

第 45 卷 赵江平,等: 增材制造用铝及铝硅合金粉尘的爆炸特性 第 5 期

随着粉尘云质量浓度的增加,由于球罐为密闭的有限空间,单位空间内有效颗粒数随之增多,导致最大爆炸

压力增大;当粉尘云质量浓度达到最大爆炸压力峰值对应的质量浓度时,粉尘与氧气的质量浓度比达到最

优,反应最充分完全,最大爆炸压力达到最大值;当粉尘云质量浓度继续升高超过该质量浓度后,环境中的氧

气开始不足,过多未参与反应的粉尘会吸收反应热,导致反应速率下降,最大爆炸压力开始下降,呈负相关。

从耗氧量角度分析,根据反应式(2Al+1.5O =Al O ,Si+O =SiO )与摩尔质量比得出,同等质量下硅粉

2

2

3

2

2

的耗氧量(每 1 g 硅消耗 1.14 g 氧气)较高,而铝粉的耗氧量仅为硅粉耗氧量的 78%。因此,在同一容器

内,相同质量浓度的铝粉比铝硅合金粉尘的可燃粒子多,反应物增多,随着硅含量的增加,可燃粒子的数

量减少,反应物数量减少,最大爆炸压力和最大爆炸压力上升速率也随之减小。

值得注意的是,由于 20 L 球罐的容积有限,罐中的氧气约为 5.9 g,理论上可以维持 6.6 g 铝粉完全

燃烧,即质量浓度为 330 g/m 的铝粉,与实验结果吻合。当硅的质量分数为 12% 时,铝硅合金处于共晶

3

状态,是形成金属键连接的一种均匀混合物,保留部分原有的金属性质。按照反应式与摩尔质量比计算

得出,5.9 g 氧气可维持 6.8 g 合金粉尘完全燃烧,即质量浓度为 340 g/m 的 3 Al-12Si;在硅的质量分数为

20% 时,铝硅合金处于过共晶状态,合金中除铝硅共晶外还有硅初晶 [27] 。按照反应式与摩尔质量比计算

得出,5.9 g 氧气可维持 7.0 g 铝硅合金粉尘完全燃烧,即质量浓度为 350 g/m 的 3 Al-20Si,均高于铝粉的质

量浓度,与实验结果趋势相同,但数值不符。这是由于铝被加热时的热膨胀系数大于其氧化物,铝颗粒

在受热过程中很容易出现裂纹 [28] ,因此,表面氧化膜更容易发生破裂,导致核心更早熔化致使被点燃。

当硅含量增加时,需要吸收更多热量才能使其表面的氧化膜破裂,从而被点燃并引发爆炸。此外,铝是

一种非常活泼的金属,在燃烧过程中,铝粉与氧气迅速反应生成氧化铝,放出的热量超过铝硅合金粉与

氧气反应放出的热量 [19] ,当硅含量增加时,整体反应的剧烈程度降低,导致压力峰值和最大压力上升速

率下降。且硅与氧气的反应速率相对较慢 [29] ,即使有相同的氧气供给,硅的燃烧过程需要更长的时间来

完成,使得体系内压力上升较缓慢。因此,随着硅含量的增加,铝硅合金粉尘达到最大爆炸压力所需要

的质量浓度也会增加,同时也导致铝硅合金的最大爆炸压力上升速率远小于纯铝粉。

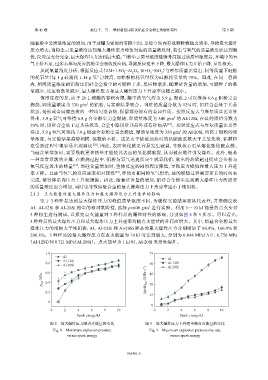

2.1.3 点火能量对最大爆炸压力和最大爆炸压力上升速率的影响

鉴于 3 种样品达到最大爆炸压力的峰值质量浓度不同,为确保实验结果更具代表性,并准确反映

3

Al、Al-12Si 和 Al-20Si 粉尘的相对危险性,选择 ρ=600 g/m 进行实验。利用 1~10 kJ 能量的点火头对

3 种粉尘进行测试,以探究点火能量对 3 种样品的爆炸特性的影响,分别如图 8 和 9 所示。可以看出,

3 种样品的最大爆炸压力和最大爆炸压力上升速率均随点火能量的升高而增大。其中,铝硅合金粉最大

爆炸压力的增幅大于纯铝粉,Al、Al-12Si 和 Al-20Si 样品的最大爆炸压力分别增加了 86.8%、166.9% 和

206.8%。3 种样品的最大爆炸压力在点火能量为 10 kJ 时达到最大,分别为 0.848 MPa(Al)、0.750 MPa

(Al-12Si)和 0.721 MPa(Al-20Si)。点火能量为 1 kJ 时,Al-20Si 未发生爆炸。

1.0 75

Al Al

0.8 Al-12Si 60 Al-12Si

Al-20Si Al-20Si

0.6 45

p max /MPa 0.4 (dp/dt) max /(MPa·s −1 ) 30

0.2 15

0

0

0 2 4 6 8 10 0 2 4 6 8 10

Spark energy/kJ Spark energy/kJ

图 8 最大爆炸压力随点火能量的变化 图 9 最大爆炸压力上升速率随点火能量的变化

Fig. 8 Maximum explosion pressure Fig. 9 Maximum explosion pressure rise rate

versus spark energy versus spark energy

055401-6