Page 180 - 《爆炸与冲击》2025年第5期

P. 180

第 45 卷 赵江平,等: 增材制造用铝及铝硅合金粉尘的爆炸特性 第 5 期

1 200 1 200 1 200 1 200

T p T p

t m t m

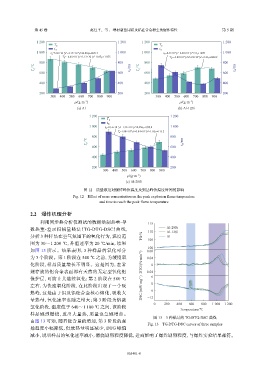

1 000 t m =5.69×10 −7 ρ 3 −3.17×10 −4 ρ 2 +0.269ρ+209.7 1 000 1 000 t m =4.9×10 −6 ρ 3 −6.94×10 −3 ρ 2 +2.1ρ+609 1 000

T p =−6.65×10 −7 ρ 3 +1.12×10 −3 ρ 2 −0.97ρ+1 075 T p =−3.08×10 −6 ρ 3 +5.22×10 −3 ρ 2 −2.34ρ+808.2

800 800 800 800

T p /℃ t m /ms T p /℃ t m /ms

600 600 600 600

400 400 400 400

200 200 200 200

300 400 500 600 700 800 900 300 400 500 600 700 800 900

ρ/(g·m ) ρ/(g·m )

−3

−3

(a) Al (b) Al-12Si

1 200 1 200

T p

t m

1 000 t m =8.16×10 −7 ρ 3 −1.25×10 −3 ρ 2 +0.056ρ+999.8 1 000

T p =1.90×10 −6 ρ 3 +3.04×10 −3 ρ 2 −1.84ρ+115.2

800 800

T p /℃ t m /ms

600 600

400 400

200 200

300 400 500 600 700 800 900

ρ/(g·m )

−3

(c) Al-20Si

图 12 质量浓度对爆炸峰值温度及到达峰值温度时间的影响

Fig. 12 Effect of mass concentration on the peak explosion flame temperature

and time to reach the peak flame temperature

2.2 爆炸机理分析

利用同步热分析仪测试的数据绘制热重-导 115

数热重-差示扫描量热法(TG-DTG-DSC)曲线, 110 Al-20Si

Al-12Si

TG/% 105

分析 种样品在空气氛围下的氧化行为,温度范 Al

3

围为 30~1 200 ℃,升温速率为 20 ℃/min,结果

100

如图 13 所示。结果表明,3 种样品的氧化可分 0.08

为 3 个阶段。第 1 阶段在 540 ℃ 之前,为缓慢氧 0.04

化阶段,样品质量增长不明显。这是因为,在常 DTG/(%·min −1 ) 0

规存放的铝合金表面都有天然的无定型氧化铝 −0.04

保护层,可防止其继续氧化;第 2 阶段在 580 ℃ 6

左右,为快速氧化阶段,在此阶段出现了一个吸 DSC/(mW·mg −1 ) 0

热峰,这是由于铝及铝硅合金核心熔化,吸收大 −6

量热量,氧化速率也随之增大;第 3 阶段为熔融 −12

0 200 400 600 800 1 000 1 200

氧化阶段,温度位于 640~1 100 ℃ 之间,该阶段

Temperature/℃

样品剧烈燃烧,放出大量热,质量也急剧增加。

图 13 3 种样品的 TG-DTG-DSC 曲线

由图 13 可知,随着硅含量的增加,第 3 阶段的起

Fig. 13 TG-DTG-DSC curves of three samples

始温度小幅降低,但放热量明显减少,DTG 峰值

减小,说明样品的氧化速率减小,燃烧剧烈程度降低,进而影响了爆炸剧烈程度,与爆炸实验结果相符。

055401-8