Page 177 - 《爆炸与冲击》2025年第5期

P. 177

第 45 卷 赵江平,等: 增材制造用铝及铝硅合金粉尘的爆炸特性 第 5 期

对上述结果的分析认为:粒径小的粒子具有更大的比表面积,使得更多颗粒能够与氧气接触,从而

促进燃烧反应进行;燃烧反应速率加快,释放的热量相对更多,粒子能够更有效地参与反应,提高可燃混

合物的温度,有助于引发并维持燃烧反应;此外,小的粒子更易在空气中扩散,使得颗粒分布更均匀,形

成更易燃的混合物。因此,爆炸下限随粒径的变小而降低。

根据热爆炸理论对粉尘爆炸机理的分析 [25] ,高温会使得反应速率常数 k( k = Ae −E/RT a ,其中 A 为频率

e −E/RT a 为指数因子,E 为反应的活化能,R a e −E/RT a 变大,

因子, 为气体常数,T 为环境温度)增大,指数因子

热反应速率提高,则达到热爆炸状态所需的最小反应物浓度即爆炸下限会降低。热爆炸判据表示为:

3

πAC d d QC g E exp(−E/RT a )

= e −1 (1)

D p ρ s XS RT a

式中:C 为粉尘爆炸下限,d 为以点火源为中心的均温系统半径,Q 为消耗每摩尔物质产生的热量,C 为

g

d

p

氧气的质量浓度,D 为颗粒粒径,ρ 为粉尘密度,X 为传热系数,S 为反应器与周围环境相接触的表面积。

s

根据式 (1) 可知,当环境温度升高时,爆炸下限会降低。该理论假设的环境与实验环境基本一致,可

为分析本实验结果提供依据。

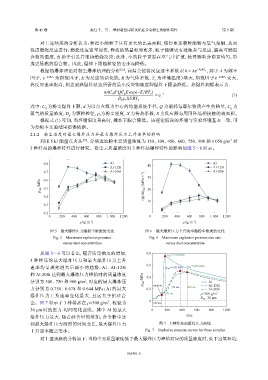

2.1.2 粉尘浓度对最大爆炸压力和最大爆炸压力上升速率的影响

利用 5 kJ 能量点火头 [26] ,分别选取粉尘云质量浓度为 150、300、450、600、750、900 和 1 050 g/m 对

3

3 种样品的爆炸特性进行研究。粉尘云质量浓度对 3 种样品爆炸特性的影响如图 5~6 所示。

0.8 Al 40 Al

Al-12Si Al-12Si

0.7 Al-20Si 30 Al-20Si

p max /MPa 0.6 (dp/dt) max /(MPa·s −1 ) 20

0.5

0.4

0.3 10

0.2

0 200 400 600 800 1 000 1 200 0 200 400 600 800 1 000 1 200

ρ/(g·m ) ρ/(g·m )

−3

−3

图 5 最大爆炸压力随粉尘浓度的变化 图 6 最大爆炸压力上升速率随粉尘浓度的变化

Fig. 5 Maximum explosion pressure Fig. 6 Maximum explosion pressure rise rate

versus dust concentration versus dust concentration

从图 5~6 可以看出,随着质量浓度的增加, 0.8 p max =0.758 MPa

3 种样品的最大爆炸压力和最大爆炸压力上升

0.6 p max =0.478 MPa

速率均呈现先增大后减小的趋势;Al、Al-12Si p max =0.502 MPa

和 Al-20Si 达到最大爆炸压力峰值时的质量浓度 0.4

分别为 300、750 和 900 g/m ,对应的最大爆炸压 p max /MPa Al

3

力分别为 0.758、0.678 和 0.644 MPa;Al 的最大 0.2 Ignition 372 ms 469 ms Al-12Si

Al-20Si

171 ms ρ=300 g/m 3

爆炸压力上升速率变化最大,且远大于铝硅合 D 50 =30 μm

0

3

金。图 7 显示了 3 种样品在 ρ=300 g/m 、粒径为 126 ms

30 μm 时的压力-时间变化曲线。其中 Al 的最大 0 200 400 600 800 1 000

爆炸压力最大,随着硅含量的增加,合金粉尘达 t/ms

到最大爆炸压力所需的时间变长,最大爆炸压力 图 7 3 种样品的爆炸压力曲线

上升速率随之变小。 Fig. 7 Explosive pressure curves for three samples

对上述观察的分析如下:当粉尘云质量浓度低于最大爆炸压力峰值对应的质量浓度时,处于富氧环境;

055401-5