Page 161 - 《软件学报》2020年第9期

P. 161

2782 Journal of Software 软件学报 Vol.31, No.9, September 2020

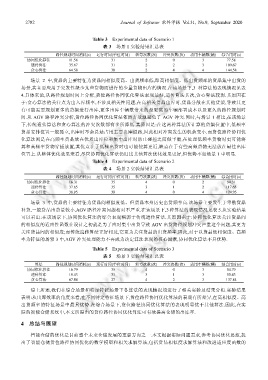

Table 3 Experimental data of Scenario 1

表 3 场景 1 实验结果汇总表

路径规划时间消耗(s) 运行时间(单位时间) 转弯次数(次) 冲突次数(次) 动用车辆数(辆) 综合用时(s)

协同优化算法 11.58 31 2 0 3 77.58

遗传算法 35.67 31 2 2 3 109.67

贪心算法 64.58 30 2 4 4 144.58

场景 2 中,货品的主要特征为货品间相似度高、出货频率低,即高相似度、低出货频率的货品集中出货的

场景,其主要应用于突发性缺少某些货物而进行的少量货物出库的情况.在该场景下,3 种算法的表现情况见表

4.具体来说,从路径规划时间上分析,货位路径协同优化算法表现最好,遗传算法其次,贪心算法较弱.其原因在

于:贪心算法的关注点为出入库频率,不涉及相关性问题,在高相关货品出库时,货品分散在其他货架,导致其更

有可能需要规划更多的货架进行出库,更多出库车辆数带来的是更高的车辆部署成本以及更久的路径规划时

间.从 AGV 路径冲突分析,货位路径协同优化算法依然有效地避免了 AGV 冲突.同时,与场景 1 相比,在该场景

下,传统遗传算法和贪心算法的冲突次数都有多所降低.其原因是:在这两种算法所计算的货架位置中,低频率

货品安排位置一般孤立,出库时不会总是占用主要出库道路,因此相对冲突发生的机会变小.而货位路径协同优

化算法则是在高频率货品放在优质出库位和集中出库时防止碰撞之间做平衡,在处理低频率货物时更可能将

其和高频率货物穿插放置,其优点在于低频出货时也可能使其更近,缺点在于有些高频货物无法放在最佳出库

位置上.从整体优化效果来看,尽管协同优化算法仍旧比其他算法优化效果更好,但优势不如场景 1 中明显.

Table 4 Experimental data of Scenario 2

表 4 场景 2 实验结果汇总表

路径规划时间消耗(s) 运行时间(单位时间) 转弯次数(次) 冲突次数(次) 动用车辆数(辆) 综合用时(s)

协同优化算法 16.31 35 4 0 2 94.31

遗传算法 37.65 35 3 1 2 117.65

贪心算法 38.95 39 4 0 4 124.95

场景 3 中,货品的主要特征为货品间相似度低、但货品本身历史出货频率高.该场景主要发生于零散货品

补货,一般货品出货量较小,AGV 路径冲突问题相对不严重.在该场景下,3 种算法的表现情况见表 5.从实验结果

可以看出:在该场景下,协同优化算法的综合表现稍弱于传统遗传算法.其原因在于:协同优化算法关注货品间

的相似度的适应性函数在设计之初就是为了应对集中出货导致 AGV 出货路径规划冲突严重这个问题,其更为

关注货品间的相似度;而传统遗传算法正好相反,它更为关注货品的出货频率.因此,对于以货品低相似度、高频

率为特征的场景 3 中,AGV 冲突处理能力不再成为决定算法表现的核心因素,协同优化算法不具优势.

Table 5 Experimental data of Scenario 3

表 5 场景 3 实验结果汇总表

算法 路径规划时间消耗(s) 运行时间(单位时间) 转弯次数(次) 冲突次数(次) 动用车辆数(辆) 综合用时(s)

协同优化算法 16.79 35 4 0 3 94.79

遗传算法 18.43 31 3 1 3 90.43

贪心算法 67.84 27 4 2 3 137.84

综上所述,我们在综合场景和特定特征场景下各算法的表现情况均进行了相关实验及结果分析.实验结果

表明:从出库效率的角度来看,在不同特定特征场景下,货位路径协同优化算法的表现有所差异,在高相似度、高

出货频率的特征场景中最具优势.在综合场景下,货位路径协同优化算法的表现明显优于其他算法.因此,在实

际的智能仓储系统中,本文所提出的货位路径协同优化算法可有效提高仓储的出库率.

4 总结与展望

智能仓储的优化是目前整个未来仓储发展的重要方向之一.本文根据实际问题需求,参考协同优化思想,提

出了智能仓储货位路径协同优化的数学模型和相关求解算法,包括货品相似度求解算法和改进适应度函数的