Page 158 - 《软件学报》2020年第9期

P. 158

蔺一帅 等:智能仓储货位规划与 AGV 路径规划协同优化算法 2779

库路径规划耗时和 AGV 运行耗时之和,记为出库总耗时)、为完成出库任务所需调用的 AGV 车辆数目(记为动

用车辆数)等.

3.2 实验结果及分析

下面我们将基于 14 个批次的出库数据,从不同的维度来对比分析货位路径协同优化算法的表现情况.

首先,我们分析各算法在完成所有批次货物出库的情况下的总体实验结果,即包含各类货品特征的仓储综

合场景,该场景对应于实际仓储的综合运行状况;

其次,为了分析智能仓储协同优化算法在特定特征场景下的优化效果,我们筛选出符合不同特点的出货批

次,分成下列 3 个特征场景进行各算法间的对比分析,具体包括:1) 以货品间相似度高、出货频率高为特点的场

景 1;2) 以货品间相似度高、出货频率低为特点的场景 2;3) 以货品间相似度低、出货频率高为特点的场景 3.

下面分别对以上场景的实验结果进行具体描述和分析.

a) 总体实验结果及分析

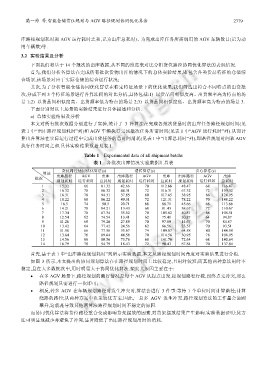

本文对所有批次数据分别进行了实验,统计了 3 种算法在完成各批次货品时的出库任务路径规划时间(见

表 1 中“出库路径规划耗时”列)和 AGV 车辆执行完该批次任务所需时间(见表 1 中“AGV 运行耗时”列).从而计

算出各算法在实际运行过程中完成出货任务的总时间消耗(见表 1 中“出库总耗时”列),即路径规划时间和 AGV

执行任务时间之和.具体实验结果数据见表 1.

Table 1 Experimental data of all shipment batchs

表 1 各批次出库情况实验数据汇总表

货位路径协同优化算法(s) 遗传算法(s) 贪心算法(s)

算法 出库路径 AGV 出库 出库路径 AGV 出库 出库路径 AGV 出库

批次

规划耗时 运行耗时 总耗时 规划耗时 运行耗时 总耗时 规划耗时 运行耗时 总耗时

1 15.32 66 81.32 42.66 70 112.66 48.47 68 116.47

2 16.32 70 86.32 44.31 72 116.31 67.32 72 139.32

3 16.31 78 94.31 37.65 80 117.65 38.95 86 124.95

4 18.22 68 86.22 49.31 72 121.31 78.22 70 148.22

5 16.5 74 90.5 20.71 68 88.71 45.66 68 113.66

6 14.21 70 84.21 13.43 68 81.43 38.67 72 110.67

7 17.34 70 87.34 35.62 70 105.62 40.51 68 108.51

8 12.54 62 74.54 13.41 62 75.41 30.87 64 94.87

9 11.26 68 79.26 27.89 70 97.89 14.67 70 84.67

10 13.42 64 77.42 24.56 62 86.56 23.51 70 93.51

11 11.58 66 77.58 35.67 74 109.67 64.58 80 144.58

12 13.64 76 89.64 44.56 70 114.56 30.95 78 108.95

13 14.56 66 80.56 73.76 68 141.76 72.64 68 140.64

14 16.79 78 94.79 18.43 72 90.43 67.84 70 137.84

首先,基于表 1 中“出库路径规划耗时”列所示实验数据,本文从路径规划时间角度对实验结果进行分析.

如图 3 所示,本文提出的协同规划算法在在路径规划时间上比较稳定,且用时较短;而其他两种算法用时不

稳定,且在大多数批次中,用时明显大于协同优化算法.探究其原因主要在于:

• 在多 AGV 场景下,路径规划的最好情况是每个 AGV 从起点出发,按规划路径行驶,到终点无冲突,那么

路径规划只需进行一次即可;

• 相反,若多 AGV 在车辆规划路径时发生冲突时,算法会进行 3 件事:等待 1 个单位时间计算路径;计算

绕路的路径;从两种方案中决策较优方案.因此,一旦多 AGV 发生冲突,路径规划算法的工作量会急剧

攀升,这就是导致其他两算法路径规划时间不稳定的原因.

而协同优化算法将货位路径重合变成影响货架摆放的因素,对货架摆放结果产生影响.实验数据证明:此方

法可明显地减少并避免了冲突,显著降低了出库路径规划用时的消耗.