Page 160 - 《软件学报》2020年第9期

P. 160

蔺一帅 等:智能仓储货位规划与 AGV 路径规划协同优化算法 2781

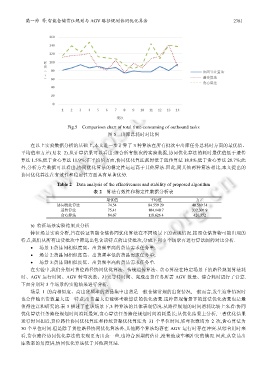

Fig.5 Comparison chart of total time-consuming of outbound tasks

图 5 出库总耗时对比图

在以上实验数据分析的基础上,本文进一步计算了 3 种算法在所有批次中出库任务总耗时方面的最优值、

平均值和方差(见表 2).从计算结果可以看出:综合所有批次的实验数据,协同优化算法的耗时最优值低于遗传

算法 1.5%,低于贪心算法 11.9%;在平均值方面,协同优化算法耗时低于遗传算法 18.8%,低于贪心算法 28.7%;此

外,分析方差数据可以看出,协同优化算法的稳定性远远高于其他算法.因此,同其他两种算法相比,本文提出的

协同优化算法在有效性和稳定性方面具有显著优势.

Table 2 Data analysis of the effectiveness and stability of proposed algorithm

表 2 算法有效性和稳定性数据分析表

最优值 平均值 方差

协同优化算法 74.54 84.559 29 40.569 31

遗传算法 75.41 104.140 7 332.301 9

贪心算法 84.67 118.626 4 420.352

b) 特征场景实验结果及分析

特征场景实验分析,旨在验证智能仓储协同优化算法在不同场景下的表现情况.按照仓储货物可能出现的

特点,我们从所有出货批次中筛选出包含该特点的出货批次,分成下列 3 个场景再进行算法间的对比分析.

• 场景 1:货品间相似度高、出货频率高的货品需求任务单;

• 场景 2:货品间相似度高、出货频率低的货品需求任务单;

• 场景 3:货品间相似度低、出货频率高的货品需求任务单.

在实验中,我们分别对货位路径协同优化算法、传统遗传算法、贪心算法在特定场景下的路径规划算法耗

时、AGV 运行时间、AGV 转弯次数、冲突等待时间、完成出货任务所需 AGV 数量、综合耗时进行了计算.

下面分别对 3 个场景的实验结果进行分析.

场景 1 的高相似度、高出货频率的货品集中出货是一般仓储常规的出货情况,一般而言,发生这种情况时

也会伴随出货数量大这一特点,出货量大更能够考验算法的优化效果.这种常规情景下的算法优化效果也是最

值得注意和研究的.表 3 描述了在该场景下,3 种算法的具体表现情况.从路径规划的时间消耗比较上来看:协同

优化算法任务路径规划时间消耗最短,贪心算法任务路径规划时间消耗最长;从优化结果上分析,三者优化结果

运行时间相近,货位路径协同优化算法和传统货架优化算法为 31 个单位时间,转弯次数均为 2 次,贪心算法为

30 个单位时间.但是除了货位路径协同优化算法外,其他两个算法均存在 AGV 运行时存在冲突.从综合用时来

看,货位路径协同优化算法的表现更为出众一些,也符合预期的估计,没有造成车辆冲突的情况.因此,从货品出

库效率的角度讲,协同优化算法优于其他两算法.