Page 31 - 《摩擦学学报》2021年第6期

P. 31

816 摩 擦 学 学 报 第 41 卷

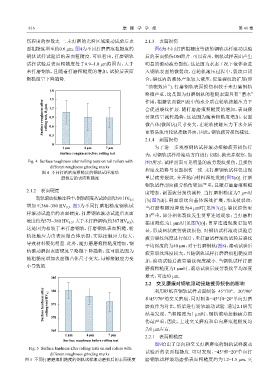

伤程度的参数之一. 未打磨的光滑区域滚动试验后表 2.1.3 表面损伤

面粗糙度增至约0.6 μm. 图4为不同打磨磨痕粗糙度的 图6为不同打磨粗糙度等级的钢轨试样滚动试验

钢轨试样试验后的表面粗糙度. 可以看出,打磨钢轨 后的表面损伤OM照片. 可以看出,钢轨试样表面产生

试样试验后表面粗糙度处于0.9~1.0 μm范围内,大于 明显的滚动疲劳裂纹,这是因为水态工况下液体会进

未打磨钢轨,且随着打磨粗糙度的增加,试验后表面 入钢轨表面的微裂纹,在轮轨滚压过程中,裂纹口闭

粗糙度呈下降趋势. 合,裂纹内的液体产生较大液压,促进裂纹的扩展(即

“油楔效应”). 打磨钢轨表面损伤相较于未打磨钢轨

1.8

略微严重,这是因为打磨钢轨的粗糙表面具有“蓄水”

1.5

Surface roughness after rolling test, R a /μm 1.2 会促进裂纹扩展. 随打磨磨痕粗糙度的增加,表面疲

作用,粗糙表面微凹痕中的水介质在轮轨接触压力下

劳损伤呈减轻趋势,这是因为随着粗糙度增加,表面

0.9

微凸体(微凹坑)尺寸变大,在轮轨接触压力下水介质

0.6

更容易流出轮轨接触界面,因此,钢轨疲劳损伤减轻.

0.3

2.1.4 剖面损伤

0

1 μm 4 μm 7 μm 为了进一步观察钢轨试样滚动接触疲劳损伤行

Surface roughness before rolling test

为,对钢轨试样沿滚动方向进行切割、抛光并观察,如

Fig. 4 Surface roughness after rolling tests on rail rollers with 图7所示. 试样剖面可见明显的疲劳裂纹损伤,且损伤

different roughness grinding marks 程度及趋势与表面损伤一致. 未打磨钢轨试样仅出现

图 4 不同打磨磨痕粗糙度的钢轨试样滚动

磨损后的表面粗糙度 单层疲劳裂纹,并开始向材料深处发展[图7(a)]. 打磨

钢轨试样剖面疲劳损伤更加严重,且随打磨磨痕粗糙

2.1.2 表面硬度 度增加,剖面疲劳损伤减轻. 当打磨粗糙度为7 μm时

轮轨滚动接触过程中,钢轨硬度从试验前的291 HV 0.5 [见图7(d)],剖面裂纹向基体深处扩展,形成枝裂纹;

增加至360~380 HV . 图3为不同打磨粗糙度钢轨试 当打磨粗糙度降低为4 μm时[见图7(c)],裂纹损伤更

0.5

样滚动试验后的表面硬度,打磨钢轨滚动试验后表面 加严重,部分相邻裂纹发生贯穿连通现象;当打磨粗

硬度约为375~380 HV ,大于未打磨钢轨(约367 HV ). 糙度降低为1 μm时[见图7(b)],贯穿连通现象更加明

0.5

0.5

这是因为相较于未打磨钢轨,打磨钢轨表面粗糙,轮

显,形成网状疲劳裂纹损伤. 对钢轨试样滚动试验后

轨接触应力由表面微凸体承担,实际接触应力较大,

疲劳裂纹深度进行统计,未打磨试样滚动试验后裂纹

导致材料硬化明显. 此外,随打磨磨痕粗糙度增加,钢

平均深度约为40 μm,对于打磨钢轨(图8),滚动试验后

轨滚动磨损表面硬度呈略微下降趋势,这可能是因为

疲劳裂纹深度较大,且随钢轨试样打磨磨痕粗糙度增

随粗糙度增加表面微凸体尺寸变大,局部接触应力变

加,滚动试验后疲劳裂纹深度减小. 当钢轨试样打磨

小导致的. 磨痕粗糙度为1 μm时,滚动试验后疲劳裂纹平均深度

385 最大,可达83 μm.

2.2 交叉磨痕对钢轨滚动接触疲劳损伤的影响

Surface hardness after rolling test/HV 0.5 375 和45°/70°的交叉磨痕,同时制备−45°和−20°单向打磨

利用砂纸在钢轨试样表面制备−45°/70°、−20°/90°

380

磨痕作为对比,然后进行轮轨滚动试验. 通过2.1研究

结果发现,当粗糙度为1 μm时,钢轨滚动接触疲劳损

370

伤最严重,因此,上述交叉磨痕和单向磨痕粗糙度均

为1 μm左右.

365

1 μm 4 μm 7 μm 2.2.1 表面粗糙度

Surface roughness before rolling test

图9给出了单向和交叉打磨磨痕的钢轨试样滚动

Fig. 5 Surface hardness after rolling tests on rail rollers with

试验后的表面粗糙度. 可以发现,−45°和−20°单向打

different roughness grinding marks

图 5 不同打磨磨痕粗糙度的钢轨试样滚动磨损后的表面硬度 磨钢轨试样滚动磨损表面粗糙度约为1.2~1.5 μm,交