Page 30 - 《摩擦学学报》2021年第6期

P. 30

第 6 期 丁昊昊, 等: 钢轨打磨磨痕粗糙度与交叉磨痕对滚动接触疲劳损伤的影响 815

[20]

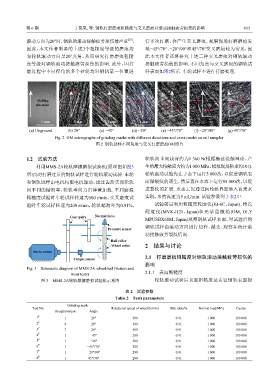

滚动方向为20°时,钢轨的滚动接触疲劳损伤最严重 , 行多次打磨,会产生交叉磨痕,观察现场打磨磨痕发

因此,本文作者制备的上述3个粗糙度等级的磨痕均 现−45°/70°、−20°/90°和45°/70°交叉磨痕较为常见,因

与轮轨滚动方向呈20°夹角,从而研究打磨磨痕粗糙 此本文作者还将研究上述三种交叉磨痕对钢轨滚动

度等级对钢轨滚动接触疲劳损伤的影响. 此外,因打 接触疲劳损伤的影响. 不同角度与交叉磨痕的钢轨试

磨过程中不同摆角的多个砂轮均对钢轨某一位置进 样表面如图2所示. 车轮试样不进行打磨处理.

20°

Rolling −20° −20° 70°

−20°

direction −45° −45° 45°

70°

90°

1 mm 1 mm 1 mm 1 mm

(a) Unground (b) 20° (c) −45° (d) −20° (e) −45°/70° (f) −20°/90° (g) 45°/70°

Fig. 2 OM micrographs of grinding marks with different directions and cross marks on rail samples

图 2 钢轨试样不同角度与交叉打磨磨痕OM照片

1.2 试验方法 轮轨间垂向载荷约为1 360 N(根据赫兹接触理论,产

利用MMS-2A轮轨摩擦磨损试验机(原理图如图3 生的最大接触应力约为1 000 MPa,模拟现场轴重约10 t).

所示)对打磨过后的钢轨试样进行轮轨滚动试验. 车轮 轮轨滚动试验先在干态下运行5 000次,以促进钢轨表

和钢轨试样由电机伺服电机驱动,通过齿轮实现轮轨 面微裂纹的萌生,然后再在水态下运行95 000次,以促

间不同的蠕滑率,轮轨垂向力由弹簧加载. 不同磨痕 进裂纹的扩展. 水态工况通过向轮轨界面滴入自来水

粗糙度试验时车轮试样转速为500 r/min,交叉磨痕试 实现,水的流速为5 mL/min. 试验参数列于表2中.

验时车轮试样转速为200 r/min,轮轨蠕滑率为0.91%, 试验前后利用粗糙度轮廓仪(JB-6C,Japan)、维氏

硬度仪(MVK-H21,Japan)和光学显微镜(OM, OLY

Gear pairs Normal force

MPUSBX60M,Japan)观察钢轨试样表面,对试验后的

钢轨试样沿滚动方向进行切样、抛光、观察并统计滚

Pressure sensor

动接触疲劳裂纹情况.

Rail roller

Wheel roller 2 结果与讨论

Servo motor

2.1 打磨磨痕粗糙度对钢轨滚动接触疲劳损伤的

Torque sensor

影响

Fig. 3 Schematic diagram of MMS-2A wheel/rail friction and

wear tester 2.1.1 表面粗糙度

图 3 MMS-2A轮轨摩擦磨损试验机示意图 轮轨滚动试验后表面粗糙度是表征钢轨表面损

表 2 试验参数

Table 2 Tests parameters

Grinding mark

Test No Rotational speed of wheel/(r/min) Slip ratio/% Normal load/MPa Cycles

Roughness/μm Angle

1 # 1 20° 500 0.91 1 000 100 000

#

2 4 20° 500 0.91 1 000 100 000

#

3 7 20° 500 0.91 1 000 100 000

#

4 1 −45° 200 0.91 1 000 100 000

#

5 1 −20° 200 0.91 1 000 100 000

#

6 1 −45°/70° 200 0.91 1 000 100 000

#

7 1 −20°/90° 200 0.91 1 000 100 000

#

8 1 45°/70° 200 0.91 1 000 100 000