Page 187 - 《摩擦学学报》2021年第6期

P. 187

972 摩 擦 学 学 报 第 41 卷

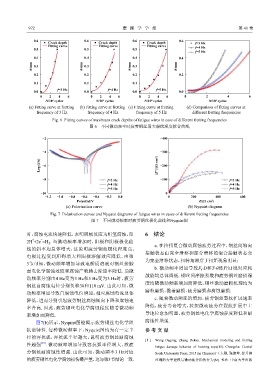

0.6 0.6 0.6 0.6

Crack depth Crack depth Crack depth f=3 Hz

Fitting curve Fitting curve Fitting curve f=4 Hz

0.5 0.5 0.5

f=5 Hz

0.4 0.4 0.4 0.4

h/mm 0.3 h/mm 0.3 h/mm 0.3 h/mm

0.2 0.2 0.2 0.2

0.1 0.1 0.1

f=3 Hz f=4 Hz f=5 Hz

0.0 0.0 0.0 0.0

0 2 4 6 0 2 4 6 0 2 4 6 0 2 4 6

4

4

4

4

N/10 cycles N/10 cycles N/10 cycles N/10 cycles

(a) Fitting curve at fretting (b) Fitting curve at fretting (c) Fitting curve at fretting (d) Comparison of fitting curves at

frequency of 3 Hz frequency of 4 Hz frequency of 5 Hz different fretting frequencies

Fig. 6 Fitting curves of maximum crack depths of fatigue wires in case of different fretting frequencies

图 6 不同微动频率时疲劳钢丝最大裂纹深度拟合曲线

−2 −400

−4 −300

Log (i/A) −6 |Z′′|/(Ω·cm 2 ) −200

−8 f=3 Hz −100 f=3 Hz

f=4 Hz f=4 Hz

f=5 Hz f=5 Hz

−10 0

−1.2 −1.0 −0.8 −0.6 −0.4 −0.2 0.0 0 200 400 600

Potential/V Z/(Ω·cm ) 2

(a) Polarization curve (b) Nyquist diagram

Fig. 7 Polarization curves and Nyquist diagrams of fatigue wires in cases of different fretting frequencies

图 7 不同微动频率时疲劳钢丝极化曲线和Nyquist图

时,腐蚀电流快速降低,表明阴极反应为析氢腐蚀,即 6 结论

2H +2e =H . 当微动频率增加时,阳极和阴极极化曲

−

+

2

线的斜率均总体增大,这说明疲劳钢丝极化程度高、 a. 在拉扭复合微动腐蚀疲劳过程中,钢丝间轴向

接触状态由完全滑移和部分滑移的混合接触状态变

电极过程受到阻碍增大和阳极溶解效应降低,由第

为完全滑移状态,扭转角滞后于扭矩现象明显;

3节可知,微动频率增加导致电解质溶液对钢丝接触

b. 微动频率增加导致F -D和T-θ滞后回线对应耗

面电化学腐蚀效应和腐蚀产物膜去除速率降低. 当微 t

散能均总体降低. 钢丝间摩擦系数和疲劳钢丝磨损深

动频率分别由4 Hz变为3 Hz和5 Hz变为3 Hz时,疲劳

度均随微动频率增加而降低,钢丝微动磨损机理均为

钢丝自腐蚀电位分别负移30和110 mV. 由此可知,微

磨粒磨损、黏着磨损、疲劳磨损和腐蚀磨损.

动频率增加导致自腐蚀电位增加,相应腐蚀电流总体

c. 随着微动频率的增加,疲劳钢丝裂纹扩展速率

降低,进而分别引起疲劳钢丝腐蚀倾向下降和腐蚀速

率升高. 因此,疲劳钢丝电化学腐蚀程度随着微动频 降低,疲劳寿命增大,拉扭微动疲劳在裂纹扩展中主

导地位愈加明显,疲劳钢丝电化学腐蚀程度降低和耐

率增加而降低.

图7(b)所示,Nyquist图能揭示疲劳钢丝电化学阻 腐蚀性增强.

抗谱特性. 每种微动频率下,Nyquist图均为有一定半 参 考 文 献

径的容抗弧,容抗弧半径越大,说明疲劳钢丝耐腐蚀

[ 1 ] Wang Dagang, Zhang Dekun. Mechanical modeling and fretting

[23]

性越强 . 微动频率增加导致容抗弧半径增大,故疲

fatigue damage behavior of hoisting rope[M]. Changsha: Central

劳钢丝耐腐蚀性增强. 由此可知,微动频率3 Hz对应 South University Press, 2015 (in Chinese) [王大刚, 张德坤. 提升钢

的疲劳钢丝电化学腐蚀损伤最严重,这与第3节结论一致. 丝绳的力学建模与微动疲劳损伤行为[M]. 长沙: 中南大学出版