Page 183 - 《摩擦学学报》2021年第6期

P. 183

968 摩 擦 学 学 报 第 41 卷

1.0 5

0

Friction coefficient 0.8 3 Hz 5 Hz 4 Hz Wear depth/μm −10 1×10 4

−5

0.6

0.4

0.2 −15 2×10 4 4

3×10

−20

4×10 4

0 −25

0 1 2 3 4 5 200 400 600 800

4

N/10 cycles Length/μm

(a) Evolution of friction coefficient (b) Wear depth profiles of fatigue wire, f=3 Hz

5 5

0 −5 0

−5

Wear depth/μm −10 1×10 4 Wear depth/μm −10 1×10 4

2×10

−15

3×10

3×10 4 4 −15 2×10 4 4

−20 4×10 4 −20 4×10 4

4.4×10 4 5×10 4

−25 −25

200 400 600 800 200 400 600 800

Length/μm Length/μm

(c) Wear depth profiles of fatigue wire, f=4 Hz (d) Wear depth profiles of fatigue wire, f=5 Hz

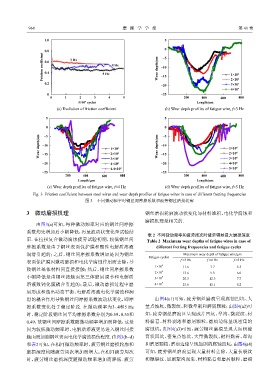

Fig. 3 Friction coefficient between steel wires and wear depth profiles of fatigue wires in case of different fretting frequencies

图 3 不同微动频率时钢丝间摩擦系数和疲劳钢丝磨损轮廓

3 微动磨损机理 钢丝磨损轮廓波动状变化与材料堆积、电化学腐蚀和

磨损机理是相关的.

由图3(a)可知,每种微动频率对应的钢丝间摩擦

系数均先增加后小幅降低,再呈波动状变化至试验结

表 2 不同微动频率和疲劳周次时疲劳钢丝最大磨损深度

束. 在拉扭复合微动腐蚀疲劳试验初期,较低钢丝间 Table 2 Maximum wear depths of fatigue wires in case of

摩擦系数是由于钢丝表面保护膜和酸性电解质溶液 different fretting frequencies and fatigue cycles

润滑引起的;之后,钢丝间摩擦系数增加是因为钢丝 Maximum wear depth of fatigue wire/μm

Fatigue cycles

表面保护膜因微动磨损和电化学腐蚀作用而去除,导 f =3 Hz f =4 Hz f =5 Hz

4

1×10 11.6 7.7 5.5

致钢丝基体材料间直接接触;然后,钢丝间摩擦系数

2×10 4 13.6 9.3 6.0

小幅降低是由钢丝接触面第三体磨屑调节和电解质 3×10 4 20.5 12.3 7.7

溶液致钝化膜耦合引起的;最后,微动磨损过程中磨 4×10 4 23.6 15.1 8.2

屑形成和逸出动态平衡、电解质溶液电化学腐蚀和润

滑的耦合作用导致钢丝间摩擦系数波动状变化,即摩 由图4(a1)可知,疲劳钢丝磨痕呈现腐蚀凹坑、大

擦系数变化处于稳定阶段. 在微动频率为3、4和5 Hz 量点蚀坑、微裂纹、轻微犁削和磨屑颗粒;由图4(a2)可

时,稳定阶段钢丝间平均摩擦系数分别为0.59、0.55和 知,疲劳钢丝磨痕区呈现成片凹坑、犁沟、微裂纹、材

0.49,故钢丝间摩擦系数随微动频率增加而降低,这是 料黏着、材料剥落和磨屑颗粒,磨痕边缘呈现密集的

因为较低微动频率时,电解质溶液更易进入钢丝间接 腐蚀坑;由图4(a3)可知,疲劳钢丝磨痕呈现大面积蜂

触面而加剧钢丝表面电化学腐蚀损伤程度. 由图3(b~d) 窝状凹坑、密集点蚀坑、大量微裂纹、材料黏着、犁沟

和表2可知,在相同微动频率时,疲劳钢丝磨损轮廓和 和磨屑颗粒,磨痕边缘呈现加剧的腐蚀凹坑;由图4(a4)

磨损深度均随疲劳周次增加而增大;在相同疲劳周次 可知,疲劳钢丝磨痕呈现大量材料去除、大量长裂纹

时,疲劳钢丝磨损深度随微动频率增加而降低. 疲劳 和微裂纹、加剧犁沟现象、材料黏着和磨屑颗粒,磨痕