Page 181 - 《摩擦学学报》2021年第6期

P. 181

966 摩 擦 学 学 报 第 41 卷

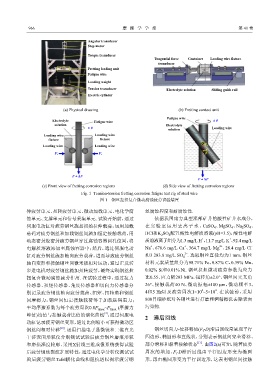

Angular transducer

Step motor

Torque transducer

Tangential force Container Loading wire fixture

transducer

Fretting loading unit

Fatigue wire

Loading weight

Tension transducer Electrolyte solution Sliding guide rail

Electric cylinder

(a) Physical drawing (b) Fretting contact unit

Fatigue wire

Electrolyte Fatigue wire ± θ

solution Electrolyte

± θ Loading wire

solution

Loading wire Loading wire

fixture fixture

Loading wire Loading wire F n

β

F n F n

F ± ΔF

F ± ΔF

(c) Front view of fretting corrosion regions (d) Side view of fretting corrosion regions

Fig. 1 Tension-torsion fretting corrosion fatigue test rig of steel wire

图 1 钢丝拉扭复合微动腐蚀疲劳试验装置

伸疲劳单元、扭转疲劳单元、微动加载单元、电化学腐 丝腐蚀程度和耐腐蚀性.

蚀单元、支撑单元和信号采集单元. 试验开始前,通过 依据我国南方典型深部矿井的酸性矿井水成分,

伺服电动缸对疲劳钢丝施加初始拉伸载荷,运用加载 在 实 验 室 运 用 去 离 子 水 、 CaSO 、 MgSO 、 Na SO 、

4

4

4

2

砝码对疲劳钢丝和加载钢丝间施加恒定接触载荷,用 HCl和K SO 配置酸性电解质溶液(pH=3.5),酸性电解

2

4

+

+

动态密封胶密封疲劳钢丝穿过腐蚀容器圆孔位置,将 质溶液离子组分为1.3 mg/L H 、11.7 mg/L K 、92.4 mg/L

+

+

2+

电解质溶液添加至腐蚀容器中;然后,通过伺服电动 Na 、676.6 mg/L Ca 、364.7 mg/L Mg 、28.4 mg/L Cl -

2−

缸对疲劳钢丝施加轴向疲劳载荷,进而导致疲劳钢丝 和3 283.8 mg/L SO . 选取钢丝直径均为1 mm,钢丝

4

轴向变形和接触钢丝间微米级相对运动,通过正反转 材料元素质量组分为98.71% Fe、0.87% C、0.39% Mn、

步进电机对疲劳钢丝施加扭转疲劳,最终实现钢丝拉 0.02% Si和0.01% Ni. 钢丝拉扭微动疲劳参数为应力

扭复合微动腐蚀疲劳作用. 在试验过程中,通过拉力 比0.55、应力幅203 MPa、扭转角±2.0°、钢丝间交叉角

传感器、扭矩传感器、角度传感器和切向力传感器分 26°、接触载荷40 N、微动振幅±100 μm、微动频率3、

4

4

别记录疲劳钢丝轴向疲劳载荷、扭矩、扭转角和钢丝 4和5 Hz以及疲劳周次1×10 ~5×10 . 在试验前,采用

间摩擦力,钢丝间恒定接触载荷等于加载砝码重力; 800目细砂纸对各钢丝进行打磨和酒精擦洗去除表面

平均摩擦系数为每个疲劳周次0.8F tmax ~F tmax (摩擦力 污染物.

峰值)均值与接触载荷比值的演化曲线 ;通过伺服电

[4]

2 滞后回线

动缸记录疲劳钢丝变形,通过比例缩小可获得微动区

[16]

钢丝间相对位移 . 运用扫描电子显微镜和三维白光 钢丝切向力-位移幅值(F -D)滞后回线常呈现平行

t

干涉表面形貌仪分别测试试验后疲劳钢丝磨痕形貌 四边形、椭圆形和直线状,分别表示钢丝间完全滑移、

[17]

和磨损深度轮廓,采用X射线三维成像系统获得试验 部分滑移和黏着接触状态 . 由图2(a)可知,随着疲劳

后疲劳钢丝裂纹扩展特性,通过电化学分析仪测试试 周次的增加,F -D滞后回线由平行四边形变为椭圆

t

验后疲劳钢丝Tafel极化曲线和阻抗谱以揭示疲劳钢 形,再由椭圆形变为平行四边形,这表明钢丝间接触