Page 175 - 《摩擦学学报》2021年第6期

P. 175

960 摩 擦 学 学 报 第 41 卷

表 5 与金属球摩擦后的DLC薄膜磨痕表面典型元素的相对原子分数

Table 5 Relative atomic fractions of the wear tracks of DLC films after sliding against metal balls

Relative atomic fraction/%

Wear tracks of DLC films

C O Al Fe Cu Zn Others

Al/DLC 42.36 44.54 12.87 − − − 0.23

Brass/DLC 30.06 10.59 − − 36.45 21.68 1.22

304 SS/DLC 83.74 11.64 − 3.09 − − 1.53

GCr15/DLC 71.32 13.72 − 13.21 − − 1.25

缘区域产生剧烈作用;另外,大量硬质磨粒使滑动摩 304SS更容易与空气中的氧气和水发生化学反应,生

擦变为滚动摩擦,因此Al/DLC的摩擦系数并不高. 与 成一些铁的氧化物且与薄膜黏着,摩擦系数较高,而

Brass对偶球摩擦的DLC磨痕宽度和深度分别为600 μm 304 SS是以磨粒磨损为主,导致对应的DLC磨痕上有

和0.05 μm,磨损极其轻微,磨痕处有少量极浅的沟槽 更多的浅犁沟,磨粒作为微小滚珠降低了摩擦系数;

和细小的黏着斑点,其磨损机理为轻微的黏着磨损. 另外,GCr15的硬度高于304SS,导致对应的DLC薄膜

由表5可知,磨痕处Cu原子分数达36.45%,这是因为具 更易被磨损.

有较高的塑性和黏着性的Brass易于向较硬的DLC薄 图7给出了与DLC薄膜摩擦后不同金属球磨斑形

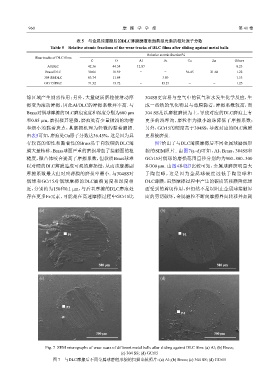

膜大量转移,Brass球面严重的磨损增加了接触面的粗 貌的SEM照片. 由图7(a~d)可知,Al、Brass、304SS和

糙度,微凸体咬合提高了摩擦系数,但软质Brass球难 GCr15对偶球的磨损范围直径分别约为900、800、300

以对硬的DLC薄膜造成可观的磨损量,从而该摩擦副 和300 μm. 由图4和图7比较可知,金属球磨斑明显大

摩擦系数最大但对应薄膜的磨损率最小. 与304SS对 于陶瓷球,这是因为金属球硬度远低于陶瓷球和

偶球和GCr15对偶球摩擦的DLC磨痕宽度和深度相 DLC薄膜,虽然摩擦过程中产生的碳质转移膜降低球

近,分别约为150和0.1 μm,与后者摩擦的DLC磨痕处 面受到的剪切作用,但仍然不足以阻止金属球接触界

存在更多Fe元素,可能是在高速摩擦过程中GCr15比 面的剪切破坏,金属磨粒不断向摩擦界面转移并加剧

(a) (b)

P1 P2

500 μm 500 μm

(c) (d)

P3

P4

300 μm 300 μm

Fig. 7 SEM micrographs of wear scars of different metal balls after sliding against DLC film: (a) Al; (b) Brass;

(c) 304 SS; (d) GCr15

图 7 与DLC摩擦后不同金属球磨斑形貌的扫描电镜照片:(a) Al;(b) Brass;(c) 304 SS;(d) GCr15