Page 170 - 《摩擦学学报》2021年第6期

P. 170

第 6 期 孙建芳, 等: 钛合金表面DLC薄膜的制备及其与不同材料配副的摩擦学性能研究 955

1 试验部分 采用Agilent Technologies Nano Indenter 200纳米压痕

仪测试DLC膜的硬度和弹性模量,测试深度为1 mm;

1.1 DLC薄膜的制备

采用划痕测试仪测试薄膜的结合力,加载速率为60 N/min,

基材选用尺寸为40 mm×20 mm×5 mm的TC4钛合

长度约为5 mm;采用Talysurf CLI 1 000表面轮廓仪测

金,先依次使用400、800、1 200、1 500和2 000目砂纸

量基材和DLC薄膜的表面粗糙度.

打磨后,抛光至表面粗糙度小于40 nm,最后用无水乙

采用UMT TriboLab型多功能摩擦磨损试验机,以

醇超声波清洗,吹干备用. 然后,使用PVD/PECVD复

球-盘摩擦方式进行旋转摩擦试验. 分别选取工程应用

合离子镀膜设备镀制DLC薄膜. 先将真空度抽至低于

中常见的4种陶瓷球(Al O 、SiC、 Si N 、ZrO )和4种金

−3

1×10 Pa,随后通入氩气并开启霍尔离子源及偏压电 2 3 3 4 2

属球(304 SS、GCr15、Al、Brass)作为对偶球,直径为

源,在0.3 Pa真空度下产生等离子体对基材轰击清洗

6 mm,其机械性能列于表2中,硬度和弹性模量相对

以去除其表面的杂质. 最后,为了提高基材与DLC薄

膜的结合力,采用中频双靶磁控溅射在基材和DLC薄 于薄膜从小到大均有分布. 摩擦试验条件如下:载荷

膜之间制备Ti/TiN/TiCN过渡层,采用等离子体增强 为10 N,干摩擦转速为200 r/min,旋转半径为5 mm,时

间为3 600 s. 试验过程由计算机自动记录试验数据,

化学气相沉积法制备DLC薄膜. 制备Ti/TiN/TiCN/DLC

的具体工艺参数列于表1中, 其中气体流量单位为标 每组试验进行3次重复. 摩擦试验后,采用SEM观察

准毫升/分钟(sccm). DLC薄膜和对偶球的磨痕;采用EDS分析对偶球磨斑

1.2 DLC薄膜的微观结构和摩擦学性能测试 的元素成分;采用Talysurf CLI 1 000表面轮廓仪测量

采用LabRAM Aramis拉曼光谱仪获取薄膜的拉 DLC薄膜的磨损宽度和深度,计算平均磨损体积,求

曼光谱;采用NOVA NANOSEM 430扫描电子显微镜 出磨损率. 磨损率由公式K=V/(S·F)计算得到,其中

3

(SEM)观察DLC薄膜的表面和断面形貌;采用扫描电 V为磨损体积(单位mm ),S为总滑动距离(单位m),F为

镜配带的能谱仪(EDS)分析DLC膜的断面元素组成; 法向载荷(单位N).

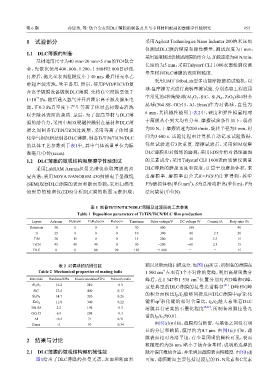

表 1 制备Ti/TiN/TiCN/DLC薄膜及过渡层的工艺参数

Table 1 Deposition parameters of Ti/TiN/TiCN/DLC film production

Layers Ar/sccm N 2 /sccm C 2 H 2 /sccm H 2 /sccm Time/min Pulse voltage/V DC voltage /V Current /A Duty ratio /%

Substrate 50 0 0 0 30 −600 −100 − 40

Ti 25 0 0 0 10 −300 −80 −2.5 20

TiN 30 15 0 0 15 −200 −60 2.5 15

TiCN 45 40 40 0 30 −200 −60 2.5 15

DLC 0 0 80 20 120 −1 600 − − 15

表 2 对偶球的机械性能 貌以及断面线扫描成分. 如图1(a)所示,所制备的薄膜在

−1

Table 2 Mechanical properties of mating balls 1 500 cm 左右有1个不对称的宽峰,利用高斯函数分

−1

Materials Hardness/GPa Elastic modulus/GPa Poisson's ratio 峰后,在1 347和1 538 cm 位置分别对应D峰和G峰,

16.2 210 0.3

Al 2 O 3 [21]

这是典型的DLC薄膜的拉曼光谱特征 . D峰和G峰

SiC 27.4 440 0.17

3

的积分面积比I /I 能够间接反应DLC薄膜中sp 杂化

14.7 320 0.26 D G

Si 3 N 4

2

11.8 340 0.22 键和sp 杂化键的相对含量比,I /I 越大意味着DLC

ZrO 2 D G

304 SS 2.2 194 0.3 薄膜具有更高的石墨化程度 [8,22] ,所制备薄膜拉曼光

GCr15 6.9 208 0.3

谱的I /I 为0.81.

D G

Al <0.2 71 0.31

由图1(b)可知,薄膜均匀致密,与基体之间没有明

Brass <1 93 0.34

显的分层和缺陷,膜厚约为4.7 μm. 由图1(c)可知,薄

2 结果与讨论 膜表面相对光滑平坦,有少量团聚的颗粒可见,表面

粗糙度约为28 nm,略小于钛合金基材,说明所选择的

2.1 DLC薄膜的微观结构和机械性能 脉冲偏压数值合适,并未增加薄膜表面粗糙度. 由图1(d)

图1给出了DLC薄膜的拉曼光谱、表面和断面形 可知,薄膜断面主要包括过渡层的Ti、N元素和C元素